Die robusten Elektrolyseure für AEL kamen bisher in Kraftwerken und Chemieanlagen mit stationärer Belastung zum Einsatz, in denen die Last stets gleichblieb. Nun steht jedoch ein Paradigmenwechsel an: Durch die regenerativen Energien entstehen starke Lastschwankungen, die neue Konzepte erfordern. Fragen rund um diese Dynamik untersucht das Fraunhofer IFAM im Technikumsmaßstab: in einer Anlage mit einer Leistung von 30 Kilowatt. Partnern bietet das Institut Dienstleistungen für die Analyse des Realverhaltens von AEL-Elektrolyseuren an. Darüber hinaus optimieren das Fraunhofer IFAM und Fraunhofer IMWS die Langzeitstabilität der Elektroden. Für die alkalischen Elektrolyseure der nächsten Generation, die bei erhöhten Temperaturen und hohen Drücken arbeiten, forscht das Fraunhofer IKTS in den Projekten AWEC++ und HHoch 2 mit Förderung der TAB und des BMWK an neuen Materialien und Stacksystemen. Damit wird eine Steigerung der Leistungsdichte sowie ein stabiler Betrieb möglich.

Jünger als die AEL ist die PEM-Elektrolyse. Während erstere einen Technologiereifegrad von acht bis neun hat, liegt jener der PEM-Elektrolyse bei sieben bis acht. Auch sie bietet diverse Vorteile: So können die verwendeten Stromdichten sehr hoch sein, die Bauweise sehr kompakt – und das Verfahren ist dynamisch betreibbar. Aufgrund des sauren Mediums müssen die Materialien jedoch sehr robust sein. Forschende des Fraunhofer ISE entwickeln neue Membranmaterialien, verlängern die Haltbarkeit der Zellen durch eine Anti-Korrosions-Beschichtung, führen Lebensdauertests durch und wollen das Verfahren in größerem Maßstab überführen. All diese Maßnahmen können dazu beitragen, die Kosten zu senken. Sowohl das Fraunhofer IKTS, als auch das IFAM und IST beschäftigen sich zudem im BMWK Projekt H2GO mit dem Recycling von PEM Stacks und deren elektrochemischer Charakterisierung.

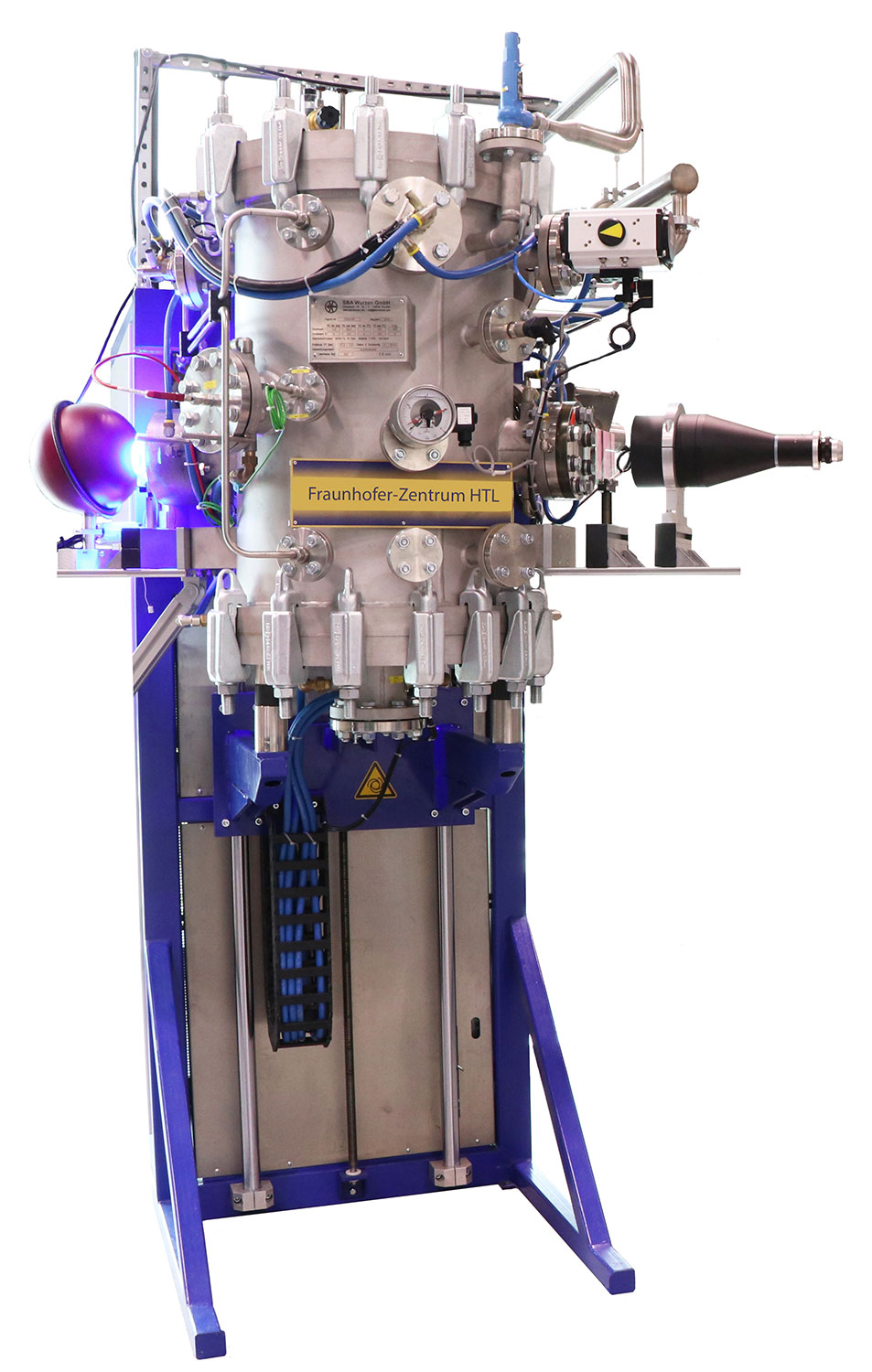

Die Hochtemperatur-Elektrolyse findet bei über 800 °C statt. Wo Abwärme zur Verfügung steht, kann sie ihre Stärken entfalten: Um ihre Reaktionen zu katalysieren, sind keine Edelmetalle nötig; überdies lassen sich die gleichen Systeme sowohl im Elektrolyse- als auch im Brennstoffzellenmodus nutzen. Schließlich ermöglicht sie die Co-Elektrolyse, bei der Wasser in H2 und O2 sowie CO2 in Sauerstoff und Kohlenmonoxid (CO) aufgespalten werden. Das CO bildet zusammen mit H2 das »Synthesegas«, Grundlage zur Herstellung zahlreicher Chemieprodukte. Das Fraunhofer IKTS widmet sich der Langzeitstabilität der Elektrolyseure ebenso wie dem Wirkungsgrad und den Kosten.

Die IKTS-Teams optimieren Materialien, fertigen Zellen und bauen diese zu Stacks zusammen. In Materialtests untersuchen sie im Rahmen der BMBF-Projekte ElKoHEL und SOC Degradation 2.0 die Degradationsmechanismen in Stack-Komponenten, u. a. in Abhängigkeit unterschiedlicher Kontaminanten und Konzentrationen. So lassen sich zuverlässige Energiesysteme realisieren, beispielsweise zur Kopplung von Hochtemperatur-Elektrolyse und Fischer-Tropsch- Synthese. In der weltweit einzigartigen Recycling-Anlage in Thallwitz können damit biologische Abfälle wieder in nutzbare Stoffe wie synthetische Kraftstoffe und Biowachse gewandelt werden (siehe Kapitel »Klimaneutrale industrielle Prozesse«, Seite 7). Für die Kraft-Wärme-(Kälte-)Kopplung mit Wasserstoff – etwa für die netzferne Versorgung – arbeitete das Fraunhofer IKTS an planaren Zellen und Stacks und entwickelte die Technologie mit der Dresdner Firma Sunfire bis zur Marktreife.

Ein reibungsloser Betrieb der Brennstoff- und Elektrolysezellen erfordert, dass die Gasatmosphären dicht voneinander getrennt werden. Hierzu werden Lote benötigt, die bis ca. 850 °C stabil eingesetzt werden können. Das Fraunhofer ISC hat hier im Rahmen diverser Industriepartnerschaften kristallisierende Glaslote entwickelt, die allen thermischen, chemischen und mechanischen Anforderungen genügen. Diese können sogar in einem vollautomatisierten Herstellungsprozess verwendet werden. Daran, dass der Stack auch im Betrieb dicht bleibt, arbeitet das Fraunhofer IWU mit der TU Chemnitz und Industriepartnern: Smarte Dichtungen erkennen, wenn sich die Vorspannung des Stacks während des Betriebs ändert. Mithilfe von Formgedächtnislegierungen wird dann die optimale Vorspannkraft wiederhergestellt.