Sensorik: Frühwarnsystem für den Maschinencrash

Die Produkte deutscher Maschinenbauer sind weltweit auch deshalb so gefragt, weil sie besonders zuverlässig sind. Denn sie nutzen Systeme, die den Zustand der Maschinen überwachen. Diese erkennen Störungen bevor sie eintreten.

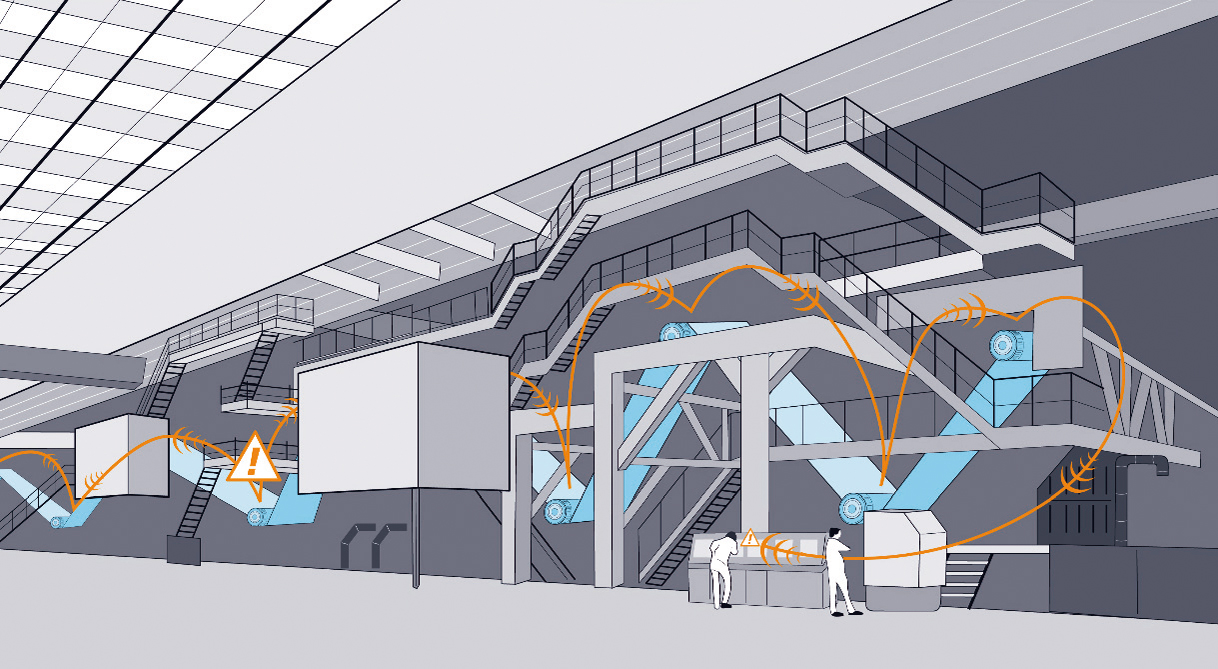

Einhundert Meter lang ist die Papiermaschine der Hamburger Spremberg GmbH & Co. KG in Spremberg-Schwarze Pumpe zwischen Cottbus und Dresden. Wo früher Braunkohle veredelt wurde, baute die österreichische W. Hamburger GmbH eine neue Papierfabrik. Ein Stück Strukturwandel: 170 Millionen Euro wurden investiert, 375 neue Arbeitsplätze entstanden und noch einmal so viele im Umfeld.

Ende 2004 nahm die Fabrik ihren Betrieb auf. Seit Anfang April 2005 produziert die Maschine Papier. Sie hat eine Kapazität von 330000 Tonnen Rohpapier, das zur Erzeugung von Wellpappe dient. Eine 1000 Meter lange und 5,4 Meter breite Bahn erzeugt die Anlage pro Minute. »Nur eine Stunde Ausfallzeit würde 5000 Euro kosten«, berichtet Olaf Franke, Leiter Elektro/MSR*-Technik (*Messen Steuern Regeln) der Hamburger Spremberg GmbH & Co. KG. Damit das möglichst selten oder gar nicht vorkommt, wurde begonnen ein drahtloses Netzwerk aus Funkssensorknoten für die Überwachung der gesamten Maschine einzurichten und zu testen. »Weil wir permanent Maschinenzustandes erfassen können wir Schäden, die sich anbahnen, schon im Vorfeld erkennen und rechtzeitig beseitigen«, erläutert Franke.

Condition Monitoring per Funknetz

Das Konzept des Condition Monitoring, der Zustandsüberwachung von Maschinen durch Messung und Analyse von beispielsweise Rotationen, Schwingungen oder Temperaturen hat im letzten Jahrzehnt wesentlich zum Erfolg des deutschen Maschinen- und Anlagenbaus beigetragen. Auch in Kombination mit Teleservice, das ist der Datenaustausch zwischen verschiedenen Maschinen, um Fehler frühzeitig zu erkennen und zu beheben. Sensorik wurde bislang aufgrund der damit verbundenen Kosten nur dort eingesetzt, wo sie unumgänglich war.

Im Verbundprojekt »Energieautarkes Condition Monitoring System« (ECoMoS) zur Entwicklung drahtloser Funksensornetzerke werden die Anwendungsfelder der Zustandsüberwachung ausgeweitet. »Drahtlose Sensornetzwerke eröffnen durch verteilte Datenerfassung und Kommunikation völlig neue Möglichkeiten in der Messtechnik und bieten die Chance, diese in den kommenden Jahren zu revolutionieren«, erklärt Dr. Michael Niedermayer, Gruppenleiter Technologieorientierte Designmethoden beim Projektpartner Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM in Berlin.

Damit eröffnet sich die Möglichkeit, sensorische Informationen an unzugänglichen Orten kostengünstig zu erfassen und weiterzuleiten. Das Besondere daran: Dadurch, dass die Verdrahtungsarbeiten wegfallen, lassen sich die Kosten für neue und die Nachrüstung bestehender Anlagen senken. Die Maschinenhersteller ihrerseits bekommen ein Gefühl dafür, wie zuverlässig ihre Produkte sind. Es wird deutlich, welche Teile in einem kritischen Zustand sind und welche Teile nie ausfallen, wo man also im Konstruktionsdesign ohne Risiko einsparen könnte und wo man nachbessern muss.

Energieautarker Sensorknoten

Fortschritte in der Mikroelektronik, der Mikrosystemtechnik und der Mikrointegration erlauben es heute kleinste wartungsfreie energieautarke Funksensoren zu realisieren. Herzstück der Sensornetzwerke sind kleine, kosteneffiziente Funksensorknoten, die untereinander drahtlos kommunizieren und ihre Energie aus Licht, Temperatur oder Vibrationen beziehen. Denkbar ist auch, Energie durch das Anstrahlen mit starken Funkwellen zu übertragen. »Gegen Batterien als kostengünstige Variante hat man im Industrieumfeld viele Vorbehalte, selbst wenn sie 10 bis 15 Jahre halten. Batterielose Systeme werden bevorzugt, weil man an manchen Stellen keine Batterien austauschen kann und auch eine lange Laufzeit manchmal nicht reicht«, weiß Niedermayer. Je nach Anforderungsprofil und Einsatzumgebung bewegen sich die Kosten für einen Sensorknoten zwischen zehn bis 300 Euro. Solche autarken Condition-Monitoring-Systeme stehen auf dem Wunschzettel vieler Hersteller und Betreiber von Industrieanlagen. »Sobald derartige Systeme verfügbar sind, lässt sich ihre Hebelwirkung nur erahnen. Sie reicht von neuen Geschäftsfeldern für den Anlagenbau mit erweiterten Dienstleistungskonzepten bis hin zum verbesserten Verständnis technischer Systeme, die identifizierte Potenziale besser ausschöpfen«, prognostiziert Fraunhofer-Forscher Niedermayer.

Im Verbundprojekt ECoMoS bauten die Experten als erste Anwendung ein drahtloses Netzwerk aus wenigen Sensorknoten auf, um die Machbarkeit zu demonstrieren. Anschließend wird das Sensornetzwerk schrittweise erweitert. In der vollen Ausbaustufe benötigt die Papierfabrik 664 solcher energieautarken Sensorknoten zur Maschinenüberwachung.

Die Installation soll komfortabeler gestaltet werden: Wird ein einzelner Sensor installiert und aktiviert, erkennt er, dass um ihn herum ein Netzwerk existiert. Er meldet sich automatisch an und wird aktiv. Da die Sensoren teilweise schon bis zu sechs Wochen vor dem Ausfall eines Teils ein Warnsignal senden, die routinemäßigen Wartungsintervalle dagegen alle zwei oder auch vier Wochen stattfinden, ließen sich defekte Teile schon im Vorfeld auswechseln. »Weil die Sensorik permanent den Ist-Zustand der Maschine erfasst, können wir viel besser auf Störungen reagieren«, fasst Maschinenmeister Franke zusammen.

Projektübersicht

Im Projekt »Energieautarkes Condition Monitoring System (ECoMoS)« entwickeln Experten ein autarkes Mikrosystem mit leistungsarmer Messdatenerfassung und -verarbeitung, robuster Funkkommunikation und effizienter Energiewandlung zur Schwingungsanalyse. Die Projektergebnisse werden in Form von Prototypen direkt im Einsatz in einer Papierfabrik geprüft.

Gefördert wurde das Projekt durch das Bundesministerium für Bildung und Forschung (BMBF), Projektträger ist die VDI/VDE Innovation + Technik GmbH in Berlin.

Der Einbau von Sensornetzwerken in komplexe Maschinen und Anlagen bietet die Grundlage für fortgeschrittene Konzepte der Zustandsüberwachung. Kabellose Lösungen für die Maschinendiagnose in Form miniaturisierter Funksensorknoten mit autarker Energieversorgungseinheit ermöglichen es, mehr Messdaten an den einzelnen Sensoren zu erfassen und gleichzeitig den Installationsaufwand zu reduzieren.