Baupläne mit Augmented Reality

Für Handys und Navis ist Augmented Reality schon alltäglich. Die Überlagerung von realen mit virtuellen Computerdaten lässt vor allem im industriellen Umfeld nutzen. Forscher haben für einen Hersteller von Buchbindemaschinen ein Augmented-Reality-System entwickelt, dass den Monteuren wichtige Orientierung beim Aufbau komplexer Bauteile gibt.

Im Mittelalter war das Binden eines Buches eine Kunst, die viel Fingerspitzengefühl erforderte. In mühsamer Handarbeit wurden die Papierbögen geleimt, geglättet, gefalzt und in kunstvoll verzierte Buchdeckel gebunden. Heute erledigen diese Arbeit spezielle Maschinen, wie sie die KOLBUS GmbH seit mehr als 100 Jahren herstellt. Über 30 Maschinentypen übernehmen das Zusammentragen der Bögen, Klebebinden, Trennen und Schneiden, die Buchdeckenfertigung und –veredelung bis hin zum fertigen Buch.

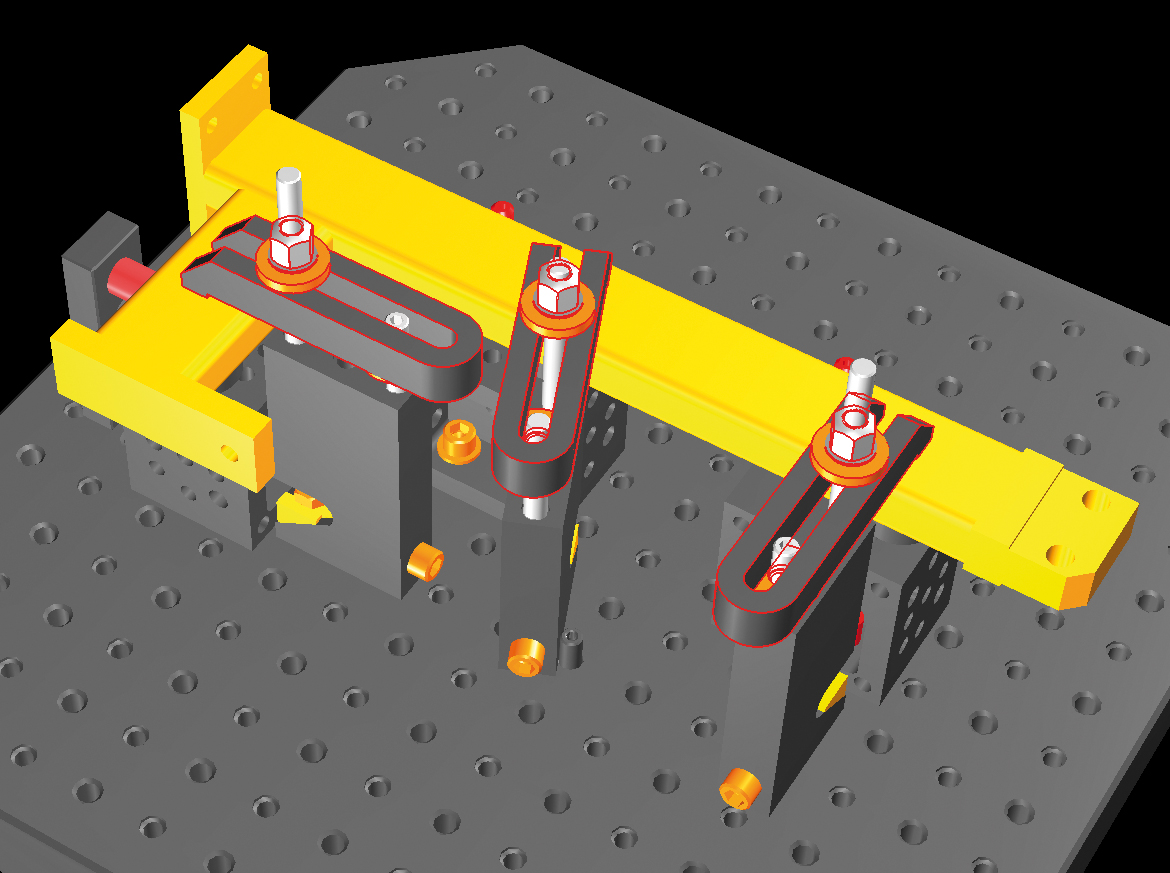

Doch auch für den nordrhein-westfälischen Maschinenbauer ist einen Teil seiner Arbeit Handwerk geblieben. Denn die Maschinen stellt Kolbus je nach Auftrag nur in geringer Stückzahl her. Daraus ergibt sich eine hohe Teilevielfalt bei den Maschinenkomponenten und täglich häufige Auftragswechsel, die jedes Mal aufwendiges Umrüsten bedeuten. In einem der vielen Produktionsschritte werden Rohteile mit CNC-Bearbeitungsmaschinen zu fertigen Bauteilen bearbeitet. Für jedes der Rohteile muss ein Werker eine spezielle Halterung, ein Spannsystem, aus Standardkomponenten manuell zusammenbauen. Anschließend werden die benötigten Rohteile in diesem Spannsystem befestigt und in der CNC-Maschine automatisiert bearbeitet.

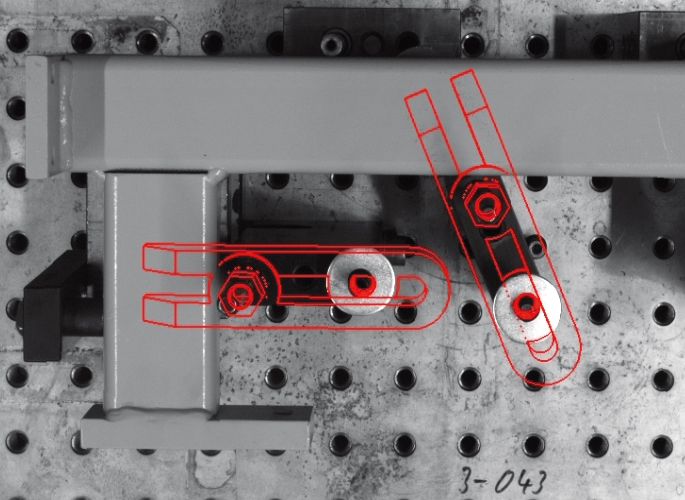

Die Werker von Kolbus bauten die Spannsysteme bislang anhand von Fotos nach. Als Vorlage dienten Screenshots der digitalen Baupläne. Hier ist höchste Präzision gefordert, denn eine Kontrolle, ob das Spannsystem korrekt aufgebaut war, gab es nicht. In einem Probelauf, der mit deutlich reduzierter Geschwindigkeit stattfand, musste man prüfen, ob die Maschine nicht mit dem Spannsystem kollidiert. Eine Kollision bedeutet im schlimmsten Fall den Totalschaden der Maschine. Erst nach dem Testlauf konnte der Mitarbeiter sicher sein, die 20 bis 60 Einzelkomponenten an der richtigen Stelle und im vorgegebenen Abstand auf den Lochrasterplatten befestigt zu haben. Ein zeitintensiver Prozess, der je nach Auftrag und Maschine zwischen fünf und fünfzehn Minuten dauerte - die Produktionszeiten also deutlich verlängerte.

Gemeinsam mit Experten des Fraunhofer-Instituts für Fabrikbetrieb und -automatisierung IFF in Magdeburg wurde eine Lösung entwickelt, die bereits während des komplexen Aufbaus des Spannsystems Hilfestellung und Qualitätskontrolle liefert: die Montage mit Augmented Reality.

Für die Arbeiter an den Maschinen ist die computergestützte Erweiterung ihrer realen Werkstatt verlässlicher Assistent. Statt die ausdruckten Baupläne neben sich auf die Werkbank zu legen, filmen zwei Kameras den Arbeitsplatz des Monteurs, die CAD-Daten bleiben auf dem Rechner. Ein Dual-TFT-Monitorsystem zeigt live beide Kamerabilder. Der Clou: die virtuellen Bauteile werden als 3-D-Daten direkt über das Kamerabild „projiziert“. Das Assistenzsystem stellt diese Bauteile einschließlich Beschreibung an der entsprechenden Position auf dem Monitor dar. Sowohl das Zählen der Referenzbohrungen als auch das fehlerträchtige Ausrichten von frei positionierbaren Elementen entfällt, da der Werker die Bauteile lediglich so montieren muss, dass sie deckungsgleich mit der Darstellung sind. »Schon lange haben wir nach Lösungen gesucht, jeden neuen Fertigungsauftrag ab dem ersten Werkstück mit voller Geschwindigkeit abarbeiten zu können. Die kürzere Rüstzeit ist ein Meilenstein in der Nutzung unserer CNC-Maschinen«, freut sich Hans Hasse, Bereichsleiter Produktion bei Kolbus.

Als technische Basis für das System ist ein Industrierechner installiert, ausgestattet mit leistungsfähigen Kamerakarten und einer Hochleistungsgrafikkarte. Die entsprechende Software wird mit dem speziellen Programm ›Montagereihenfolge‹ erstellt, das ebenfalls eine Neuentwicklung ist und bereits in der Arbeitsvorbereitung genutzt wurde. Das gesamte System beruht auf dem Konzept von Hasse und ist das Ergebnis ist der gemeinsamen Entwicklungsarbeit mit dem IFF. Kolbus profitiert dabei nicht nur intern von der neuen Lösung, sondern auch vom Verkauf dieses Systems an andere Interessenten: «Unsere Neuentwicklung ist hochinteressant für Firmen, die wie wir über eine große Vielfalt an Teilen verfügen und kleine Auftragsstückzahlen wirtschaftlich produzieren müssen«, erklärt Hasse.