Längeres Leben für Pouch-Batterien

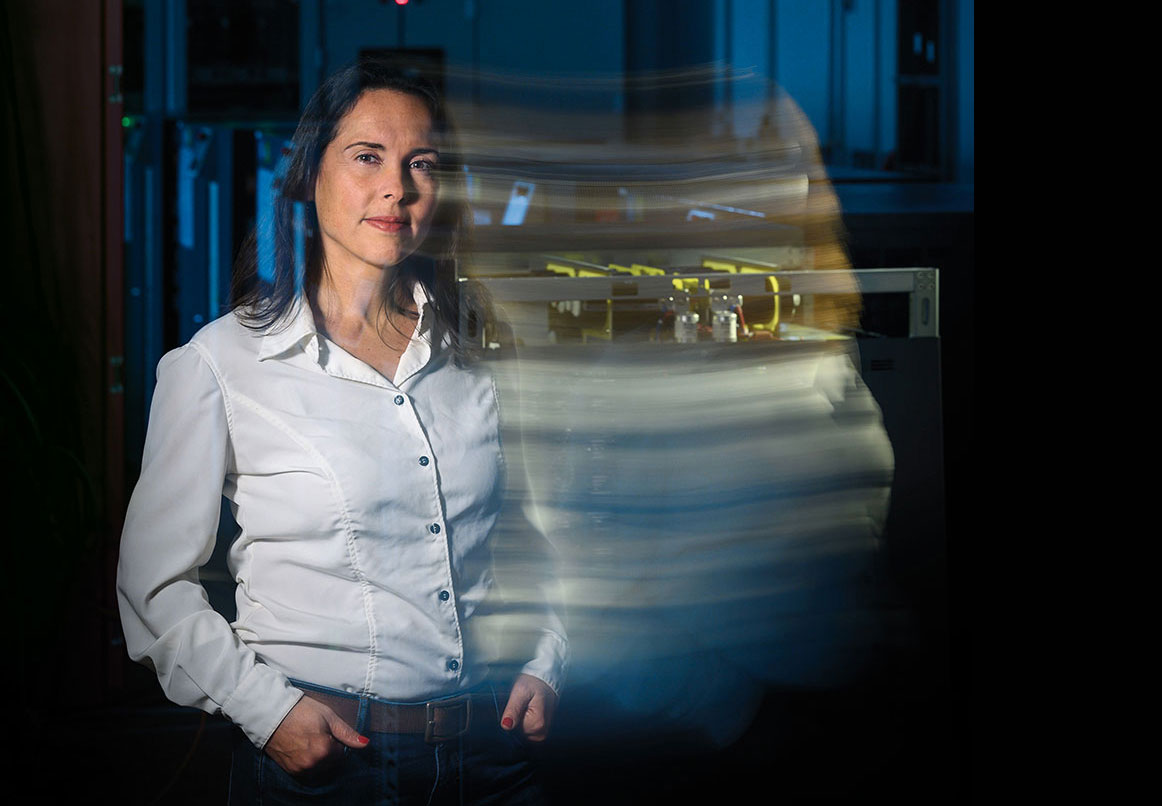

Sichere, zuverlässige und hocheffiziente Batterien sind der Kern und Knackpunkt der Elektromobilität. Wer ein Smartphone besitzt, erlebt jedoch immer wieder: Lithium-Ionen-Batterien haben eine begrenzte Lebensdauer. Der Akku funktioniert zuverlässig, doch plötzlich sinkt seine Kapazität rapide. Bei Pouch-Zellen, einer verbreiteten Bauform der Lithium-Ionen-Batterie, die vielfach auch in Elektroautos zum Einsatz kommt, ist einer der Gründe für diese Zellalterung die ungleiche Belastung, die während des Beladens auf die Batterie einwirkt. Die Zellbereiche, die nah an der elektrischen Kontaktierung liegen, dehnen sich tendenziell stärker aus als weiter entfernte Bereiche. Auch werden sie deutlich heißer und altern dadurch schneller. Eine gleichmäßigere Belastung beim Laden könnte also die Lebensdauer der Batterie verlängern – so die Theorie von Forschenden am Fraunhofer ISE. Ob dies tatsächlich der Fall ist, untersuchen sie gemeinsam mit Partnern im Projekt OrtOptZelle. »In einem ersten Schritt wollen wir die lokalen Volumenänderungen und Druckverteilungen in der Batteriezelle besser verstehen. Dazu klemmen wir die Zelle zwischen zwei Metallplatten, in denen Drucksensoren verbaut sind, und untersuchen die Effekte, die beim Beladen auftreten«, erklärt Dr. Luciana Pitta Bauermann, Projektleiterin am Fraunhofer ISE. »Anhand der Daten der Drucksensoren komprimieren wir die Zelle mechanisch so, dass sich die gesamte Batterie gleichmäßig ausdehnen muss. Dazu nutzen wir Metallplatten, in die Stufen gefräst sind – hinten wird die Batterie also stärker gepresst als vorne, um eine lokale Verringerung des ionischen Widerstands zu erreichen, damit die ungleiche Ausdehnung beim Beladen kompensiert wird.« Um herauszufinden, ob die gestuften Metallplatten den gewünschten Effekt hervorrufen, be-und entlädt das Forscherteam die Zellen so lange, bis sie versagen, und misst dabei stets die Ladekapazitäten, um die Alterung der Zellen bestimmen zu können. Darauf folgen sogenannte Post-Mortem-Analysen: Die Zellen werden zerlegt, chemische Untersuchungen verraten, was sich in den verschiedenen Bereichen abgespielt hat. »Derzeit können wir noch nicht genau quantifizieren, wie stark sich die Profil-Platten auf die Lebensdauer der Batterien auswirken. Wir hoffen jedoch, die Lebensdauer um bis zu zehn Prozent zu verlängern. Ein Vorteil der Kompression soll ab einem Verlust von fünf Prozent der Zellkapazität schon erkennbar sein«, fasst Bauermann zusammen. Aktuelle Ergebnisse des Projekts zeigen schon eine deutlich höhere Lebensdauer für allgemein verpresste Zellen im Vergleich zu unverpressten Zellen. In einem Nachfolgeprojekt planen die Forschenden, die starren, schweren Metallplatten mit einem Industriepartner durch leichtere und somit alltagstauglichere Kunststofffolien zu ersetzen.