Leitprojekt

Next Generation Additive Manufacturing – futureAM

Projektlaufzeit: 1.07.2017–31.12.2020

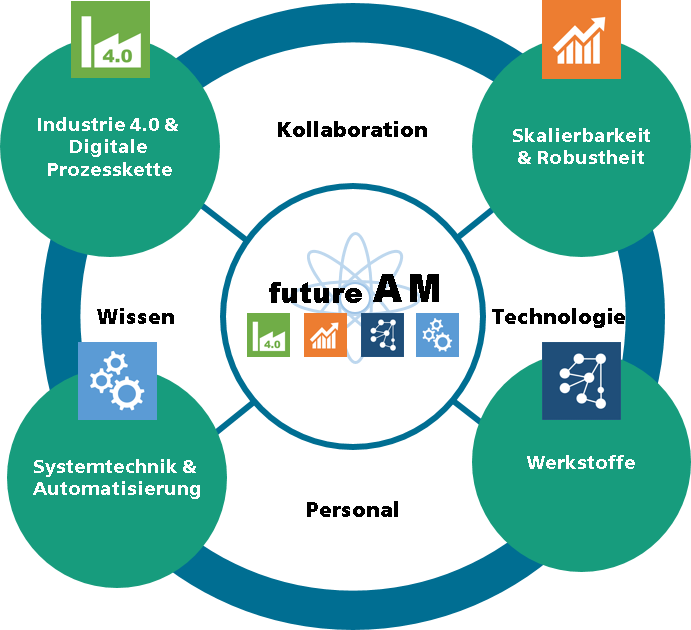

Mit futureAM treibt die Fraunhofer-Gesellschaft die Weiterentwicklung der additiven Fertigung metallischer Bauteile systematisch voran! Dazu sind sechs erfahrene Institute im Bereich additiver Fertigung eine strategische Projektpartnerschaft eingegangen und haben sich zwei übergeordnete Ziele gesetzt:

1. den Aufbau einer übergreifenden Kooperationsplattform für die hochintegrative Zusammenarbeit und die Nutzung der dezentral verteilten Ressourcen der Fraunhofer-Gesellschaft im Bereich Additive Manufacturing (AM).

2. die Schaffung der technologischen Voraussetzungen für eine praxisrelevante Steigerung von Skalierbarkeit, Produktivität und Qualität von AM-Prozessen für die Fertigung individualisierter Metallbauteile.

Zur Sicherung der Technologieführerschaft wird die additive Fertigung in futureAM systematisch in vier Handlungsfeldern, die von jeweils einem Institut koordiniert werden, weiterentwickelt:

- Industrie 4.0 und digitale Prozesskette

- Skalierbare und robuste AM-Prozesse

- Werkstoffe

- Systemtechnik und Automatisierung

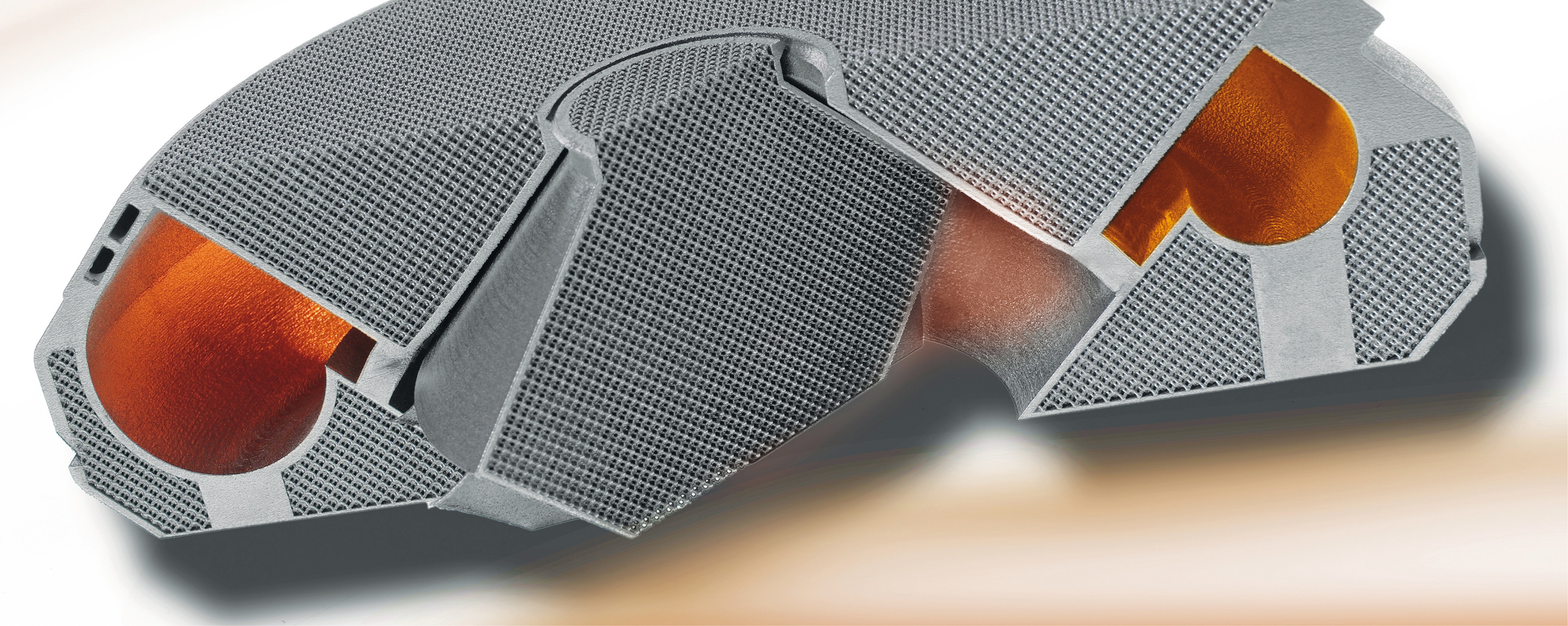

Beispiele für die ambitionierten Projektziele in den vier Handlungsfeldern sind eine neuartige Software zur automatisierten AM-Bauteilidentifikation und -optimierung, ein skalierbares LPBF-Anlagenkonzept (Laser Powder Bed Fusion) mit Produktivitätssteigerung (Faktor > 10), ein Verfahren sowie eine Systemtechnik zur Erzeugung ortsaufgelöster, maßgeschneiderter Multi-Materialeigenschaften und eine autonome Fertigungszelle für die Nachbehandlung von AM-Bauteilen.

Die Kooperationsplattform wird nicht nur durch die intensive Zusammenarbeit in und zwischen den einzelnen Handlungsfeldern geschaffen, sondern insbesondere durch den Aufbau eines »Virtual Lab«. Aus diesem heraus werden unter Beteiligung aller Partner Technologie-Demonstratoren entwickelt.

Virtual Lab

Ergänzend zu den vier Handlungsfeldern, die alle Institute mit eigenen FuE-Kapazitäten bedienen, wird ein »Virtual Lab« aufgebaut. Ziel ist die geschlossene digitale Abbildung der Kompetenzen und Ausstattung der beteiligten Institute. Dazu wird jeder Entität – ob Maschine oder Produkt – ein Digital Twin zugeordnet und beschrieben. Unter einem Digital Twin wird der virtuelle Teil einer cyberphysischen Maschine oder eines größeren cyberphysischen Systems verstanden. Auf der Grundlage dieser Digital Twins können mittels Modellierung und Simulation reale Systeme optimiert werden. Dies dient beispielsweise der Fehlerdiagnose, der prädiktiven Analyse, der Produkt- und Prozessoptimierung oder der langfristigen Qualitätssicherung.

Zukünftig soll das System auch Daten zur Planung von neuen Produkten liefern, was Qualifizierungszeiten drastisch reduziert. Die Zuordnung von Produkten zu Maschinen, die Anpassung relevanter Prozessparameter im Produktionsablauf sowie die Berücksichtigung von Produktzielen wie Qualität und Produktionszielen wie Lieferzeiten können zunehmend autonom geschehen. Die Rolle des Menschen wandelt sich dabei weg von der heutigen zentralen Planungsinstanz hin zur Entscheidungs- und Überwachungsinstanz. Autonome Systeme innerhalb des virtuellen Labors unterstützen den Menschen vor Ort durch geeignete Auswerte- und Monitoring-Tools. Das Virtual Lab liefert somit eine vollständige digitale Transparenz.

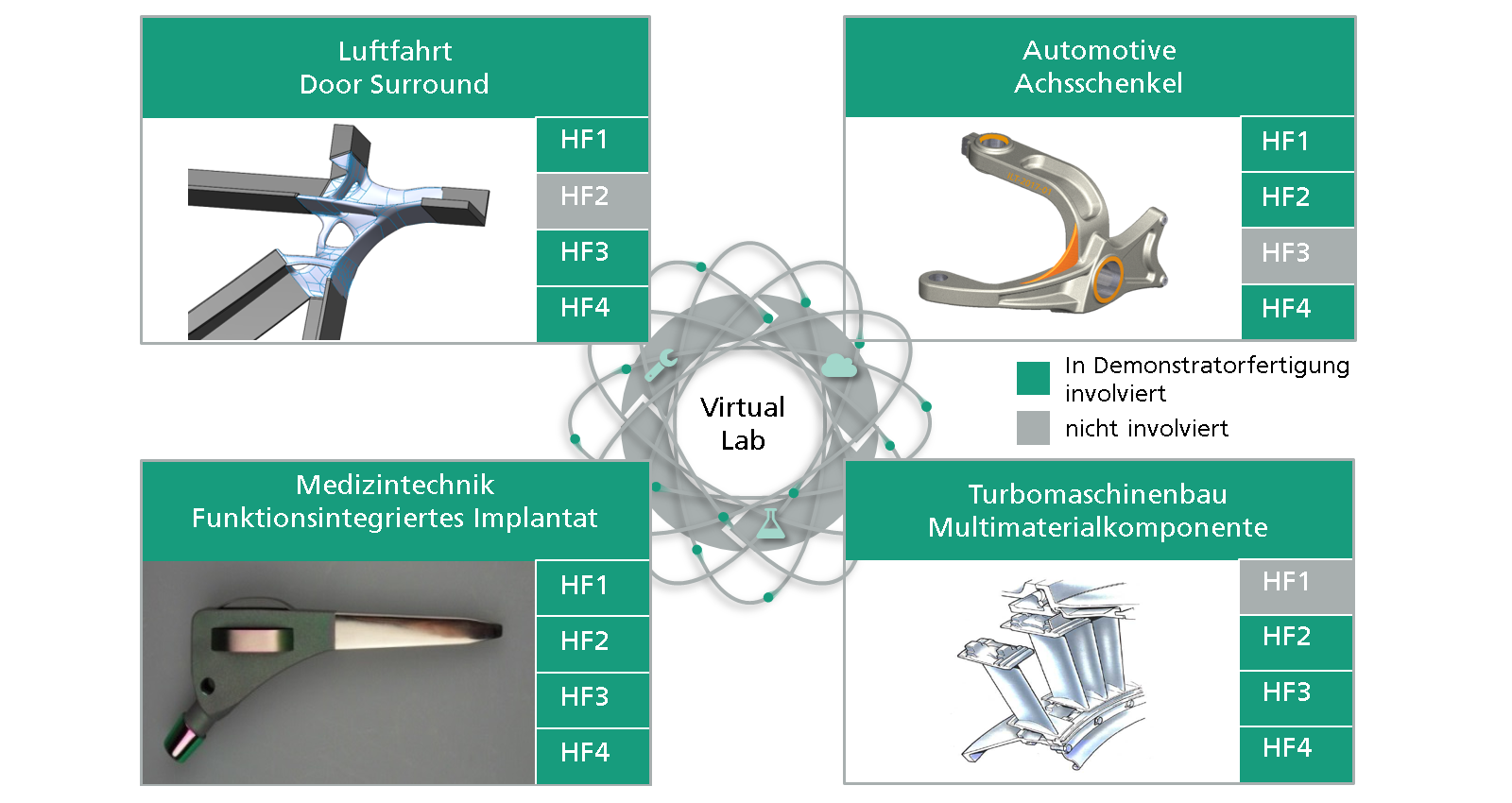

Demonstratoren

Zur Darstellung der Leistungsfähigkeit der entwickelten Technologien in den vier Handlungsfeldern werden im futureAM Fokusprojekt instituts- und plattformübergreifend Demonstratorbauteile entwickelt und gefertigt. Diese richten sich an den Bedarf einzelner AM-relevanter Branchen.

Die Datenverarbeitung sowie die Fertigung der Demonstratoren erfolgt unter Einbeziehung aller beteiligten Institute in einem gemeinsamen »Virtual Lab«.

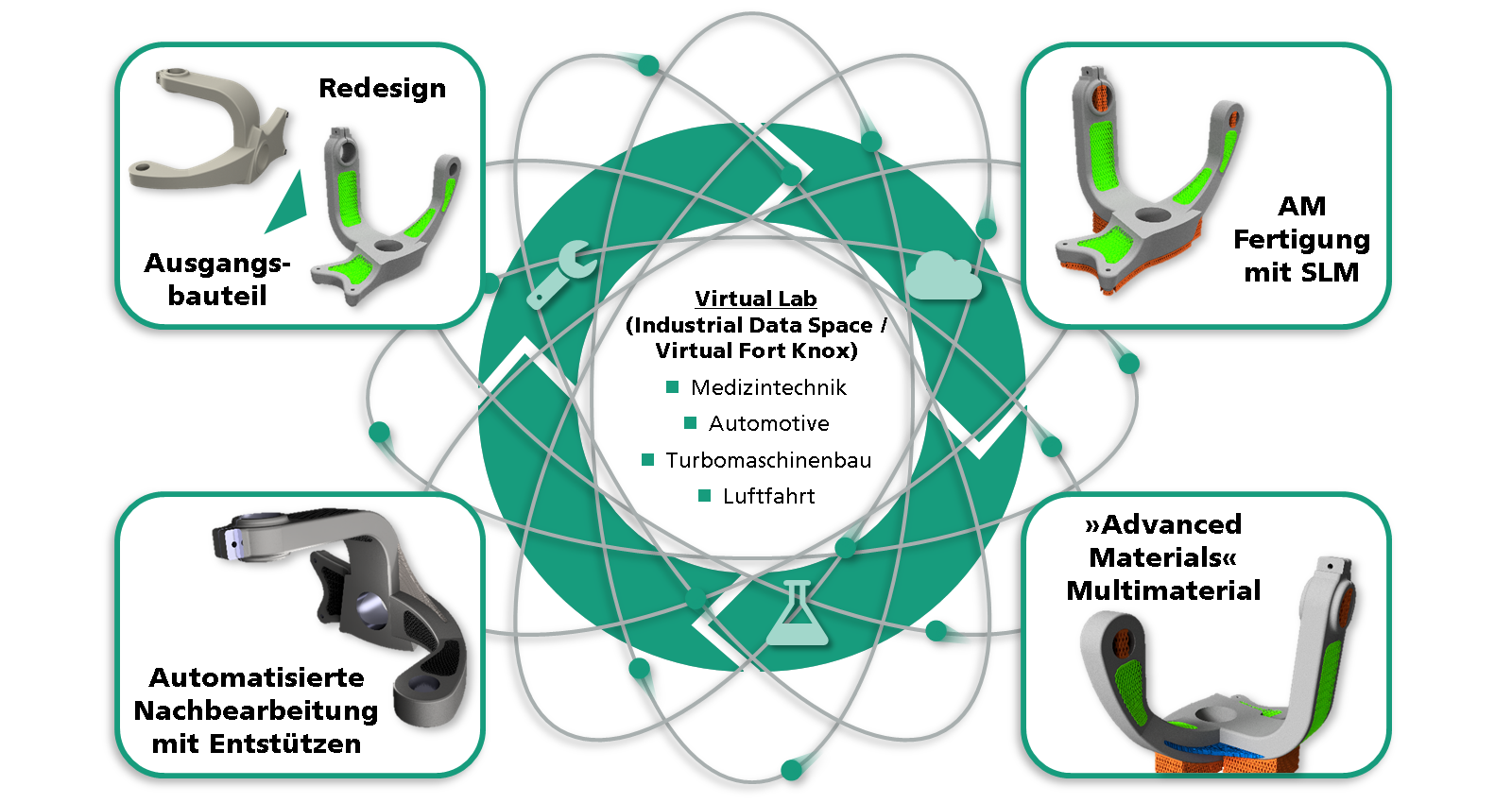

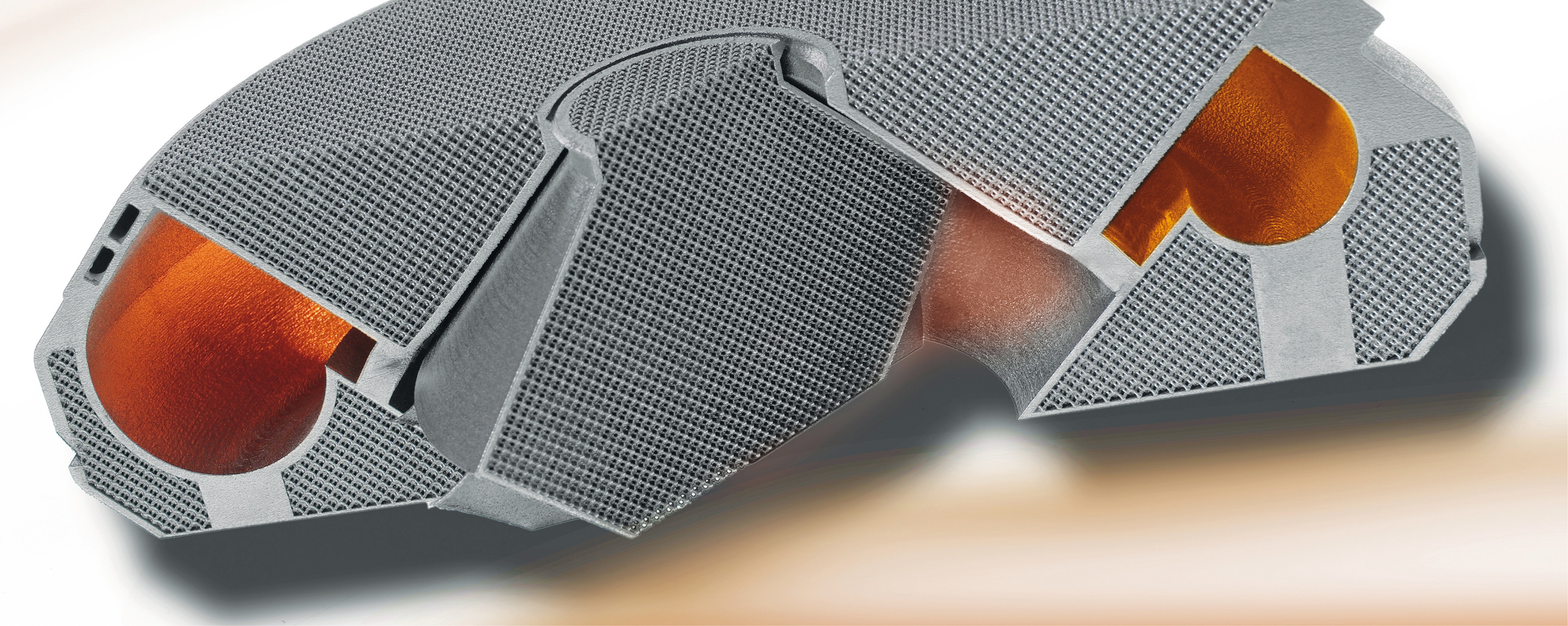

Exemplarisch ist im neben stehenden Bild die Fertigung eines Achsschenkels als Demonstrator aus der Automobilindustrie entlang der gesamten Prozesskette gezeigt. In einem ersten Schritt erfolgt das Design oder Re-Design des Bauteils, um beispielsweise Gitter- oder Hohlstrukturen zur Gewichtsreduzierung in das Bauteil einzubringen. Dazu wird das im Handlungsfeld 1 »Industrie 4.0 und digitale Prozesskette« am Fraunhofer IAPT entwickelte Softwaretool zur Auslegung von AM-Bauteilen genutzt. In einem zweiten Schritt erfolgt die Fertigung des Achsschenkels mit dem LPBF-Verfahren (Laser Powder Bed Fusion). Dazu wird ein am Fraunhofer ILT neu entwickeltes skalierbares Anlagenkonzept aus dem Handlungsfeld 2 »Skalierbare und robuste AM-Prozesse« verwendet. Nachfolgend wird am Fraunhofer IWS eine Verstärkungsstruktur aus einem zweiten hochfesten Werkstoff mit dem LMD-Verfahren (Laser Material Deposition) angebracht – ein Schwerpunkt des Handlungsfeldes 3 »Werkstoffe«. Die automatisierte Entfernung der Stützstrukturen sowie die Nachbearbeitung des Bauteils erfolgen mit den in Handlungsfeld 4 »Systemtechnik und Automatisierung« unter Federführung des Fraunhofer IWU entwickelten Verfahren.

Um die geforderten Material- und Oberflächeneigenschaften additiv gefertigter Komponenten einzustellen, ist eine Nachbearbeitung notwendig. Hier setzt das Fraunhofer IWU an: Die Wissenschaftler des Instituts entwickeln im Projekt eine autonome Fertigungszelle, in der die Bauteile roboterunterstützt mechanisch nachbehandelt werden. Basis dafür ist ein wandlungsfähiges, sich entsprechend der Prozessanforderungen selbstkonfigurierendes Maschinenkonzept.

Die durch die Demonstratoren adressierten Branchen ermöglichen die Bewertung der entwickelten Technologien sowie der dazugehörigen Systemtechnik für verschiedene Materialien, Eigenschaftsanforderungen und Seriengrößen. Durch die Kombination der neu entwickelten Technologien in den einzelnen Handlungsfeldern und die integrative Bearbeitung im gemeinsamen »Virtual Lab« wird den anvisierten Zielen bestmöglich Rechnung getragen.

Beteiligte Fraunhofer-Institute

- Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT (iapt.fraunhofer.de)

- Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM (ifam.fraunhofer.de)

- Fraunhofer-Institut für Graphische Datenverarbeitung IGD (igd.fraunhofer.de)

- Fraunhofer-Institut für Lasertechnik ILT (ilt.fraunhofer.de)

- Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS (iws.fraunhofer.de)

- Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU (iwu.fraunhofer.de)