Exponate Messe K 2022

Halle 7 / SC01

Kreislaufwirtschaft

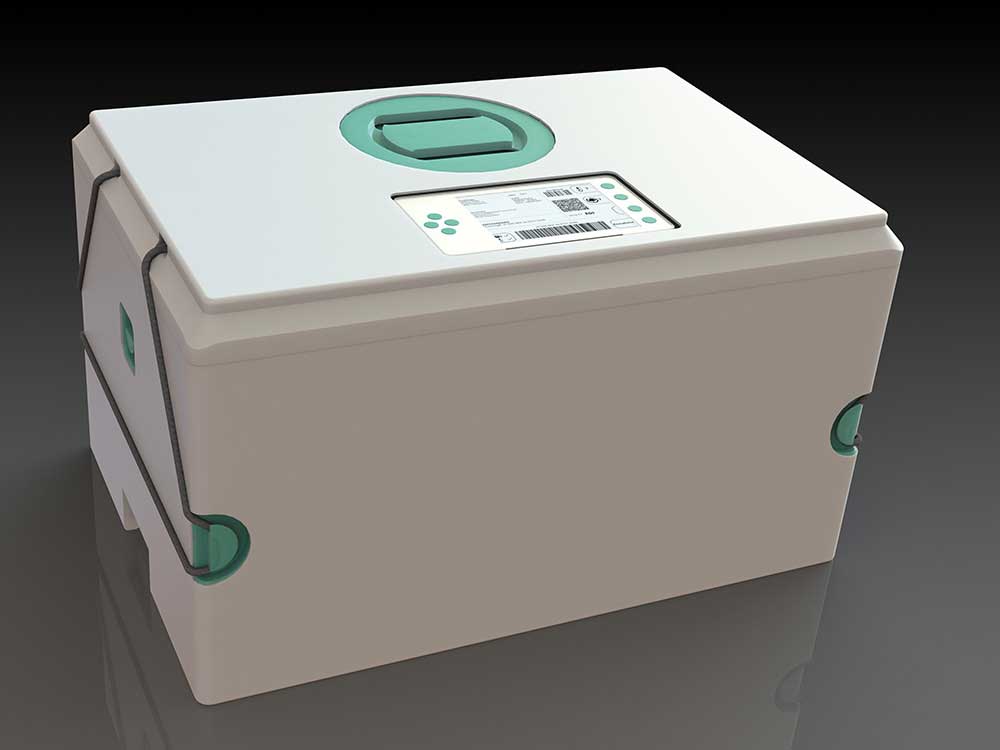

Vom innovativen Monomaterial bis zur R-Strategie: Mehrwegtransportverpackungen in der Circular Economy – Demonstrator »Mehrwegtransportbox«

Die Kreislaufführung von Kunststoffen betrifft ihren gesamten Lebensweg: eine durchgängige Konzeptionierung vom Produktdesign, der Materialauswahl und -additivierung, dem zirkulären Geschäftsmodell, der Nachverfolgbarkeit, passenden R-Strategien bis hin zum Mehrwert für Kunden und Inverkehrbringer. Anhand einer Mehrwegtransportverpackung für den B2C-Lebensmittelversand zeigt der Fraunhofer Cluster of Excellence Circular Plastics Economy CCPE seine Forschungsergebnisse und demonstriert Lösungsansätze für zirkuläre Produkte. Neben dem innovativen Monomaterialansatz aus neu entwickelten biobasierten Polylactid (PLA) Partikelschäumen werden Systeme zur Nachverfolgbarkeit durch integrierte Sensorik und einem zugehörigen digitalen Zwilling dargestellt. Die gesammelten Daten bringen Mehrwert für den Kunden, um z. B. eine lückenlose Kühlkette nachzuweisen, und sie ermöglichen Pooling-Systembetreibern wertvolle Analysen zur Logistik- und Geschäftsmodelloptimierung sowie richtigen R-Strategie – basierend auf Alterungseffekten der Kunststoffe. Die gezeigte Mehrwegtransportbox ist modular konstruiert, um individuelle Lösungskonzepte, je nach Marktanforderungen, umzusetzen. Beispielsweise können Lebensmittellieferungen gekühlte als auch nicht gekühlte Produkte enthalten. Durch den modularen Aufbau des Box-Systems können diese bereits bei der Kommissionierung voneinander getrennt werden. Diese Trennung reduziert den Gesamtenergiebedarf, da die nicht zu kühlende Ware weder gekühlt noch sensorisch überwacht wird.

Mit diesem Demonstrator zeigt das Fraunhofer CCPE, wie ein zirkuläres Produkt für viele Wertschöpfungszyklen fit gemacht werden kann, zu sehen in Halle 7 / Stand SC01-3.

Kontakt

Hartmut Pflaum

Fraunhofer Cluster of Excellence Circular Plastics Economy CCPE

Innovative scPLA-Faser basierte Monomaterialcomposite

Eine steigende Nachfrage der Industrie nach nachhaltigen Alternativen zu konventionellen erdölbasierten Produkten begründet den hohen Stellenwert von innovativen biobasierten und gleichzeitig leistungsstarken Materialien. Ein vielversprechender Kandidat ist hierbei die Polymilchsäure (PLA), ein biobasierter Polyester, das kommerziell verfügbar und durch thermoplastische Prozessierung zu Fasern, Folien oder Spritzgussteilen verarbeitet werden kann. Gezielte Stereokomplexierung ermöglicht zudem eine Steigerung der Schmelztemperatur um bis zu 60 K auf 230 °C, wodurch sich thermische Eigenschaften von PLA-basierten Produkten effektiv verbessern lassen.

Basierend auf den thermisch resistenten Stereokomplex (sc)PLA-Filamentgarnen entwickeln Forschende der Fraunhofer-Institute IAP und ICT innovative PLA-basierte Einkomponenten-Organobleche, die technische Applikationen adressieren und insbesondere mit Hinblick auf die Rezyklisierbarkeit einen Beitrag zur Umsetzung der Sustainable Development Goals der UN leisten können. Aktuelle Entwicklungen finden hierbei im Rahmen des Fraunhofer Clusters Circular Plastics Economy CCPE® statt. Diese fokussieren sich auf die Optimierung der mechanischen Performance des Verbundwerkstoffs. Ein möglichst attraktives Zug- und Duktilitätseigenschaftsprofil soll zielführend dazu beitragen, neue Applikationsgebiete für PLA-basierte Produkte zu etablieren.

Am Stand des Fraunhofer Clusters CCPE finden sich Exponate von scPLA-Filamentgarnen sowie innovative PLA-basierte Monomaterialcomposite in Form von Organoblechen.

Kontakt

Dr. André Lehmann

Dr. Rainer Rihm

Nachhaltige Sandwich-Strukturen

Bei der wichtigen Frage: »Wie lässt sich der gesamte Kunststoffabfall nachhaltig im Kreis führen?« werden dem Monomaterial-Sandwichsystem, bei welchem unterschiedliche Morphologien ein- und desselben Grundpolymers kombiniert werden, eine besondere Rolle zugeschrieben. Die übliche und meist sehr aufwändige Trennung von Faserverbunden aus unterschiedlichen Materialen entfällt. Der Verbund lässt sich nach dessen Lebensende ressourceneffizient recyceln und aufbereiten.

Nicht spontan erkennbar ist das einheitliche Grundmaterial: In den Decklagen werden beispielsweise hochverstreckte Polymerfilamente als Verstärkungsfasern eingesetzt. Ein zweites Polymerfilament des gleichen Grundpolymers, welches durch Modifikation eine geringere Schmelztemperatur aufweist, dient hierbei als einbettende Matrix. Beide Filamenttypen werden vermischt und zu einem textilen Halbzeug verwoben. Im nächsten Prozessschritt wird dieses Textil in einem vakuumbasierten Prozess zu einer monolithischen Platte konsolidiert. Der Sandwichkern wird durch einen materialgleichen Partikel- oder Extrusionsschaum gebildet. Durch einen Schmelzfügeprozess werden die Decklagen stoffschlüssig mit dem Kern verbunden und führen zu Sandwich-strukturen mit sehr hohem Leichtbaupotenzial aus nur einem Werkstoff.

Das Monomaterial-Sandwichsystem zeichnet sich durch hohe spezifische Biegeeigenschaften, hohe Energieabsorption, die Möglichkeit einer thermischen Umformung und nicht zuletzt durch ein vielversprechendes Recyclingpotenzial aus. Hierdurch ist es möglich, Anwendungen im Transportwesen, beispielsweise Außenwände für LKW-Trailer oder Wohnmobile, im Sportbereich Protektoren oder auch im Individualverkehr im Interieurbereich abzubilden.

Kontakt

Dr. Kevin Moser

Jan Diemert

Spagat zwischen Beständigkeit und Biodegradierbarkeit – Bio basierte PLA Verbundwerkstoffe mit Langzeitbeständigkeit: Projekt »BestBioPLA«

Das Fraunhofer IFAM und seine Forschungspartner an der Universidade Federal da Paraíba in Brasilien entwickeln neue Kunststoffe, die eine gute mechanische und chemische Beständigkeit während der Produktlebensdauer mit einer biologischen Abbaubarkeit am Ende der Produktlebensdauer verbinden.

Naturfaserverstärkte Kunststoffe werden bereits im Automobilbau eingesetzt, allerdings meist mit einer erdölbasierten Kunststoffmatrix. Dies ermöglicht den Leichtbau, bietet aber gleichzeitig Optimierungspotenziale in Bezug auf Ressourcennutzung und Recycling. Am Fraunhofer IFAM nun wurde ein neuartiges vernetztes Polymersystem auf Basis von Polymilchsäure entwickelt. Diese Grundstruktur wurde so optimiert, dass Aushärtungsbedingungen und Temperaturbeständigkeit des Materials angepasst werden können. Darüber hinaus wurden Fertigungskonzepte entwickelt, um den neuen Kunststoff mit Naturfasern zu kombinieren und mit industrienahen Fertigungsverfahren zu hochwertigen Faserverbundbauteilen zu verarbeiten. Der Projektpartner INVENT GmbH unterstützte bei der Herstellung und Validierung der Systeme. Zunächst wurden die Verfahren mit in Europa heimischen Flachsfasern etabliert, dann wurden sie auf Sisalfasern aus brasilianischem Anbau übertragen. Ziel war es, die Materialien aus regionalen Ressourcen herzustellen, um kostspielige Transportwege zu vermeiden. Im Projekt fand ein enger Austausch mit den Projektpartnern in Brasilien statt, die sich mit den Bedingungen der biologischen Abbaubarkeit der Materialien beschäftigten.

Kontakt

Katharina Koschek

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Pfanzliche Reststoffe zu Biopolymeren

Die Extraktion von pflanzlichen Polymeren (Cellulose, Stärke, Algenpolymere) liefert Polymerprodukte für den Massenmarkt (Binder, Verdickungsmittel, Dispergiermittel, etc.). Hemicellulosen, deren Anteil an der Pflanzenmasse in der gleichen Größenordnung wie bei Cellulose liegen kann, werden bisher kaum zur Polymerherstellung genutzt.

Das IWKS forscht seit zehn Jahren erfolgreich daran, biogene Rohstoffquellen für die nachhaltige Herstellung funktionaler Materialien verfügbar zu machen. Im Innovationsraum Bioökonomie im Ballungsraum (BioBall) entwickelt die Fraunhofer-Einrichtung mit BMBF-Fördermitteln Verfahren zur ressourcenschonenden Gewinnung von Hemicellulosen aus Reststoffströmen.

Einfaches Wasser wird bei Extraktionstemperaturen über 100 °C und erhöhtem Druck dazu verwendet, um Hemicellulosen, aromatische Verbindungen und Proteine aus der Biomasse herauszulösen. Bei Apfeltrester können die Bedingungen der Heißwasserextraktion so gesteuert werden, dass eine anschließende Fällung mit Alkohol ausreicht, um ein Hemicellulose-Produkt mit der Reinheit von Chemiezellstoff zu erzielen. Durch kontrollierte Verringerung der Molekülgröße werden daraus Grundkörper hergestellt, die als Ersatz für erdölbasierte Binder in Farben und Lacken zum Einsatz kommen können. Mithilfe von großtechnisch umsetzbaren Verfahren zur chemischen Funktionalisierung werden die Löslichkeitseigenschaften der Hemicellulosen angepasst und Anwendungen als Haftvermittler in Bioverbundwerkstoffen erschlossen.

Kontakt

Gert Homm

Fraunhofer-Einrichtung für Wertstoffkreisläufe und Ressourcenstrategie IWKS

Kleinladungsträger aus Recycling-PP mit rPET-Faser-Verstärkung

Um die logistische Kette zwischen Automobilherstellern, Zulieferern und Dienstleistern zu optimieren, kommt in der Industrie ein Kleinladungsträgersystem (KLT-System) zum Einsatz. Der Kleinladungsträger stellt ein einheitliches, poolfähiges und mechanisch so-wie manuell handhabbares, herstellerübergreifendes System dar, das sich zum automa-tischen Befüllen, Entleeren und Transportieren von Gütern eignet.

Die bisher genutzte KLT-Generation wird aus dem Kunststoff Polypropylen (PP) gefertigt. In dieser Generation wird PP weiter als Basispolymer eingesetzt, jedoch wird ein Teil des Polypropylens durch Polymerfasern ausgetauscht.

Gemeinsam mit einem Industriepartner hat das Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz-Institut, WKI Transportbehälter im Spritzgussverfahren angefertigt, die im Vergleich zu bereits existierenden Transportbehältern über eine höhere Steifigkeit mit verbesserter Schlagzähigkeit verfügen. Um diese Ergebnisse zu erreichen, wurde das bereits verwendete niedrigschmelzende PP mit höherschmelzenden Polyethylenterephthalat-Fasern (PET-Fasern) als Faserverstärkung zu einem Verbundkunststoff kombiniert. Um bei der Herstellung den Stoffkreislauf zu schließen, wurden ausrangierte Transport-behälter in Kombination mit rezyklierten PET-Fasern verwendet. Der Anteil an PET-Fasern führt durch Wandstärkenreduktion zu einer Gewichts- und Materialersparnis. Somit kann eine verbesserte Ökobilanz des Mehrwegbehälters entstehen in der stets wachsenden Logistikbranche. Das PET-faserverstärkte PP zeigt Potenzial, auch in anderen Branchen Anwendung zu finden.

Kontakt

Carsten Asshoff

Fraunhofer-Institut für Holzforschung Wilhelm-Klauditz-Institut WKI

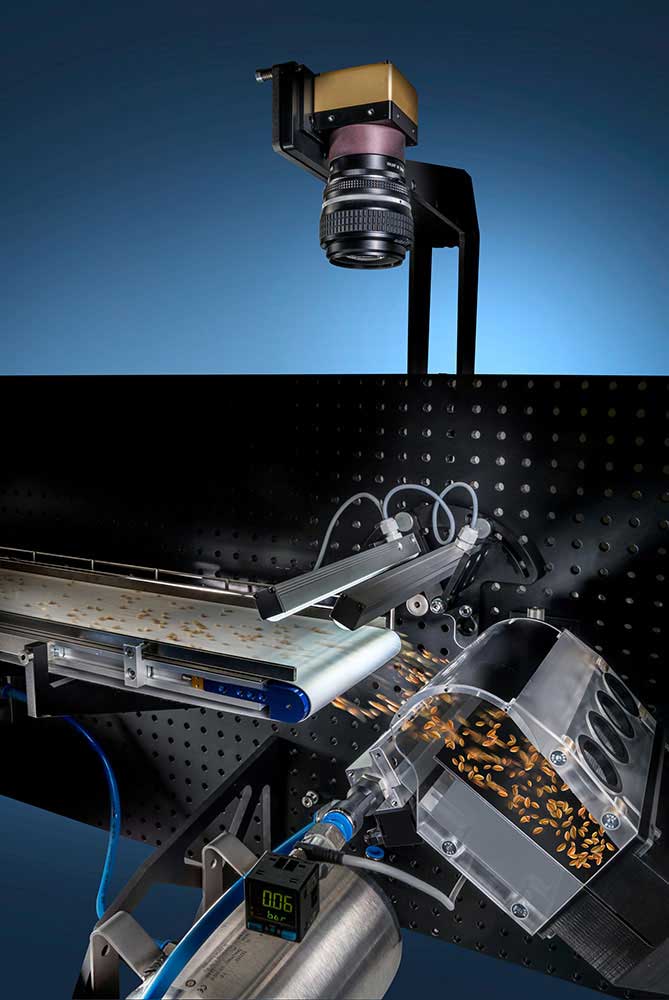

TableSort – Schüttgutsortier-Anlage

In der heute etablierten Abfallwirtschaft überwiegt die thermische Verwertung und die im Abfall enthaltenen Kohlenstoffe gehen dabei als klimaschädliches CO2 in die Atmosphäre. Der Übergang zur Kreislaufwirtschaft will diese Emissionen einschränken und den übermäßigen Ressourcenverbrauch vermeiden.

Sieben Institute der Fraunhofer-Gesellschaft bündeln im Leitprojekt »Waste4Future« ihre Kompetenzen, um insbesondere die Energie- und Ressourceneffizienz beim Einsatz von Kunststoffen zu erhöhen. Im Leitprojekt werden neue Möglichkeiten für Recycling geschaffen, aus dem hochwertige Ausgangsstoffe entstehen. Die entstehenden Lösungen sollen es ermöglichen, den im Kunststoff enthaltenen Kohlenstoff im Kreislauf zu führen. Statt in Form von CO2 zur globalen Erwärmung beizutragen oder als Plastikmüll die Umwelt zu belasten, soll er als »grüne« Ressource für die Chemieindustrie bereitstehen.

Geplant ist die Entwicklung eines ganzheitlichen, entropiebasierten Bewertungsmodells, das die bis dato prozessgeführte Recyclingkette zu einer stoffgeführten Kette reorganisiert. Eine neuartig geführte Sortierung erkennt, welche Materialien und insbesondere welche Kunststofffraktionen im Abfall enthalten sind. Passend dazu wird dann entschieden, welcher Weg des Recyclings für diese spezifische Abfallmenge der technisch, ökologisch und ökonomisch sinnvollste ist.

»Waste4Future« bahnt somit den Weg für eine Kohlenstoff-Kreislaufwirtschaft, in der aus Kunststoffabfällen wertvolle neue Basismoleküle gewonnen und Emissionen weitgehend vermieden werden: Der Abfall von heute wird zur Ressource von morgen und reduziert somit zugleich die Abhängigkeit der Industrie von importierten primären Kohlenstoffressourcen wie Erdöl und Erdgas.

Kontakt

Katharina Hendrich

Klimaschutz

Nachhaltige Kunststofflösungen

Das Labor für Technische Biopolymere (LTBP) am Fraunhofer IGB in Straubing entwickelt Kunststoffe für eine nachhaltige Zukunft. Es deckt die gesamte Prozesskette von der Synthese biobasierter Monomere und Additive im Labor, über Polymerisationen in einer Miniplant-Anlage, bis zur kunststofftechnischen Verarbeitung im Kleinst- und Kleinmaßstab ab.

Neben funktionellen Eigenschaften der Materialien werden dabei auch Fragestellungen zur Recyclingfähigkeit oder Bioabbaubarkeit im Hinblick auf eine kreislauforientierte Wertschöpfung berücksichtigt. Das Konzept des LTBP lässt sich gut an der Verwertung von Reststoffen der Zellstoffproduktion demonstrieren. Diese in großen Mengen anfallenden Reststoffströme enthalten unter anderem das Monoterpen (+)-3-Caren, aus welchem die Straubinger Forschenden neue, zu 100 Prozent biobasierte Polyamide (Caramid-R®, Caramid-S®) mit herausragenden Eigenschaften herstellen konnten. Im Gegensatz zu kommerziellen, biobasierten Polyamiden können Caramid-R® und Caramid-S® durch anionische Ringöffnungspolymerisation dargestellt werden und eignen sich daher für die Produktion von Gusspolyamiden. Zudem konnten neue biobasierte Weichmacher für verschiedene Kunststoffe aus weiteren Reststoffen der Zelluloseproduktion synthetisiert werden.

Das Polymer Polyethylenfuranoat (PEF) gilt aufgrund seiner Eigenschaften als biobasierte Alternative zu PET. PEF wird aus 2,5-Furandicarbonsäure (FDCA) hergestellt, eine Plattformchemikalie, für welche die Forscher ein effizientes Reinigungsverfahren entwickelt haben – Voraussetzung für die Darstellung von PEF-Fasern.

Kontakt

Dr. Robert Scherf

Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB

Naturfaserverstärkte biobasierte Kunststoffe für Batterie-Gehäuse / Mikromobilität

Das Fraunhofer LBF hat gemeinsam mit der Ansmann AG ein Li-Ionen Batteriegehäuse aus naturfaserverstärkten Kunststoffen entwickelt. Durch ihre geringe Dichte, gute mechanische Eigenschaften, geringe Neigung zum Splittern sowie die vergleichsweisen geringen Kosten, bei gleichzeitiger Steigerung der Nachhaltigkeit, überzeugen solche naturfaserverstärkten Kunststoffe als Alternative zu einer Glas- oder Kohlefaserverstärkung.

Mit dem in einem innovativen Spritzgussverfahren hergestellten Gehäuse wurde eine Gewichtsreduktion von 30 Prozent, bei gleichzeitiger Steigerung der Steifigkeit um 15 Prozent erreicht. Alle erforderlichen Normen werden erfüllt.

Kontakt

Anita Werner

Kerstin Faustino

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

Funktionalisierung

Hybrider Kunststoff-Metall Mehrkammerreflektor für Automotive Anwendungen

Der Trend zu Leichtbau und erhöhter Funktionalität führt auch bei Beleuchtungsanwendungen zu der Notwendigkeit, unterschiedliche Materialien zu kombinieren. Die Anforderungen der LED-Technologie können durch die Kombination von metallischen Druckgussbauteilen mit guter Wärmeleitfähigkeit und der hohen Oberflächenqualität von Spritzgussbauteilen erfüllt werden. Im Projekt »Form-LIGHT« beschäftigte sich das Fraunhofer ILT mit der Entwicklung eines mikroformgerechten Kunststoff-Leichtmetall-Hybrid-Werkstoffverbundes für eine Class-A-Oberfläche.

Hierfür wird zum einen die geringe Wärmeausdehnung und hohe Festigkeit der Leichtmetalle genutzt, die den Verzug des Hybridwerkstoffes minimieren und zum anderen kann die hohe Wärmeleitfähigkeit genutzt werden, um Wärme aus elektrischen Komponenten, welche mit dem Bauteil kontaktiert sind, abzuführen. Mithilfe der angespritzten Thermoplaste, die bevorzugt ungefüllt sind, werden die geringen Oberflächenqualitäten und Abbildungsgenauigkeiten kompensiert und zusätzlich die korrosionsunbeständigen Leichtmetalle geschützt. Ziel des Verbundprojekts ist die Entwicklung eines hybriden amorphen Thermoplast-Leichtmetall-Werkstoffverbunds.

Als Fügetechnik wird eine quasi-vollflächige mikroskalige Laserstrukturierung auf dem Leichtmetallbauteil eingesetzt. Durch Hinterspritzen der strukturierten metallischen Oberfläche wird der Verbundwerkstoff hergestellt. Mit diesem hochfesten und temperaturwechselbeständigen Werkstoffverbund, der auch auf seine Mediendichtigkeit hin optimiert wurde, lassen sich funktionale, tragende Bauteile mit dekorativen, abdeckenden Komponenten aus einem Bauteil realisieren und damit Bauraum und Gewicht sowie Logistik- und Montagekosten durch Verkürzung der Prozesszeiten deutlich reduzieren.

Kontakt

Maximilian Brosda

TS -Moulding: Thermoplast-Sandwich-Automobilbauteil (Batteriegehäusedeckel für E-Auto im TS-Moulding Verfahren hergestellt)

Sandwichverbunde mit endlosfaserverstärkten Kunststoffdecklagen und Wabenkern ermöglichen maximale Leichtbauperformance und minimalen Materialeinsatz bei der Umsetzung großflächiger Strukturbauteile. Mit dem vom Fraunhofer IMWS entwickelten und patentierten Thermoformprozess „TS-Moulding“ können komplexgeformte, endlosfaserverstärkte Sandwichstrukturen hergestellt und in Kombination mit Thermoplastspritzgießen oder Fließpressen zu verwertungsfertigen Strukturbauteilen verarbeitet werden. Diese Verfahrenskombination ermöglicht es Faserverbundleichtbau mit thermoplastischen Matrixkunststoffen individuell in Großserie zu fertigen und somit auch der Luft- und Raumfahrtindustrie zugänglich zu machen.

Das neue Verfahren bietet damit neue Möglichkeiten Konstruktionswerkstoffe effizient einzusetzen, wodurch Gewicht und Materialverbrauch reduziert werden und die zukünftige Verfügbarkeit von Werkstoffen sichergestellt wird. Mit TS-Moulding können Sandwichbauteile aus einem einzigen Faserverbundsystem hergestellt werden. Bei der Bauteilfertigung werden zudem Verschnittreste ohne zusätzlichen Materialeintrag mitverwertet. Dadurch werden Produktionsabfälle vermieden und die sortenrein hergestellten Bauteile können am Ende ihrer Lebensdauer optimal recycelt werden. Anwendungspotentiale bietet das neue Verfahren unter anderem im Bereich der Automobilindustrie, der Luftfahrtindustrie sowie im Bauwesen.

Kontakt

Peggy Naumann

Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS

Miniaturisiertes Time-Of-Flight Kamerasystem für Automobilanwendungen

Autonomes Fahren ist ein Entwicklungsschwerpunkt nahezu aller Automobilhersteller. Das Ziel: Mehr Komfort, mehr Effizienz und vor allem mehr Sicherheit. Fahrzeuge mit höherem Autonomie-Level erfordern dabei neuartige Sicherheitssysteme, etwa um die Fahrbereitschaft von Fahrerinnen und Fahrern zu überprüfen. Im Rahmen des Verbund-projektes MINTOFKA hat das Fraunhofer Institut für Angewandte Optik und Feinmechanik IOF daher eine miniaturisierte 3D-Kamera entwickelt, die u.a. die Überwachung des Innenraums eines Fahrzeuges ermöglicht.

Das neuartige Aufnahmeprinzip basiert dabei auf der Kombination eines Multiapertur-Objektivs mit einem ToF-Sensor (640x480 Pixel, VCSEL 850 nm). Zur Abtastung des erweiterten, horizontalen Gesichtsfelds von 110° mit hoher Ortsauflösung bei gleichzeitiger Reduktion des Bauraumes (z < 15 mm) wurde ein hybrides Optik-Konzept bestehend aus zwei Kanälen gewählt. Mittels angepasster Bildverarbeitung kann anschließend das Tiefenprofil des gesamten Objektfelds rekonstruiert werden. Zusätzlich werden beispielhaft beschichtete Wafer-Level-Optics-Komponenten (WLO) gezeigt.

Kontakt

Nancy Gratzke

Katja Szafranski

Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF

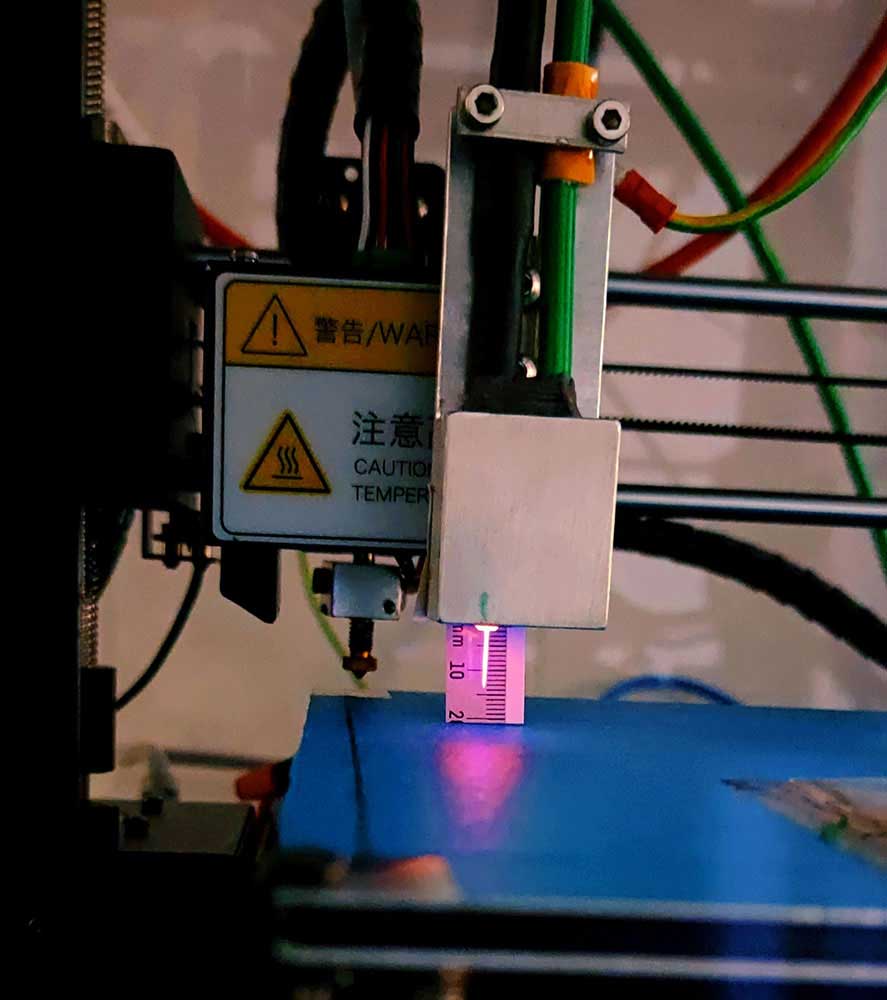

Extrusionsbasierter 3D-Drucker mit integrierter Atmosphärendruckplasmaquelle zur Anpassung von Oberflächeneigenschaften

Stabile Bauteile in hochwertiger Qualität aus dem 3D-Drucker – eine entscheidende Voraussetzung dafür ist eine gute Haftung zwischen den einzelnen Polymerlagen. Forschenden am Fraunhofer-Institut für Schicht- und Oberflächentechnik IST gelingt das, indem sie den extrusionsbasierten 3D-Druck mit Atmosphärendruckplasmen kombinieren.

Die Plasmabehandlung erlaubt eine gezielte chemische Modifizierung der gedruckten Oberflächen, und damit eine Verbesserung der Haftkräfte. Durch die gesteigerte interlaminare Haftung zwischen den Polymerlagen wird die Zugfestigkeit des gedruckten Bauteils senkrecht zur Druckebene erhöht. Zusätzlich werden Kombinationen verschiedener Polymere ohne eine Verwendung teils komplexer Formschlüsse möglich. Die integrierte Plasmabehandlung erleichtert zudem nachträgliche Bearbeitungsschritte wie Verklebungen oder Lackierungen und ermöglicht auch das Modifizieren von inneren Oberflächen des Bauteils, die später unzugänglich sind.

Um Atmosphärendruckplasmaquellen im 3D-Druck nutzen zu können, müssen die Quellen miniaturisiert und an die gewünschten Anforderungen wie z.B. Wärmeentwicklung angepasst werden. Am Fraunhofer IST werden dazu zwei Ansätze verfolgt: In einem Fall erfolgt eine sequentielle Plasmabehandlung ausgewählter Bereiche des gedruckten Bauteils, im zweiten Fall findet diese parallel zum Druckvorgang ohne zeitlichen Mehraufwand statt.

Kontakt

Michael Thomas

Thomas Neubert

Digitalisierung

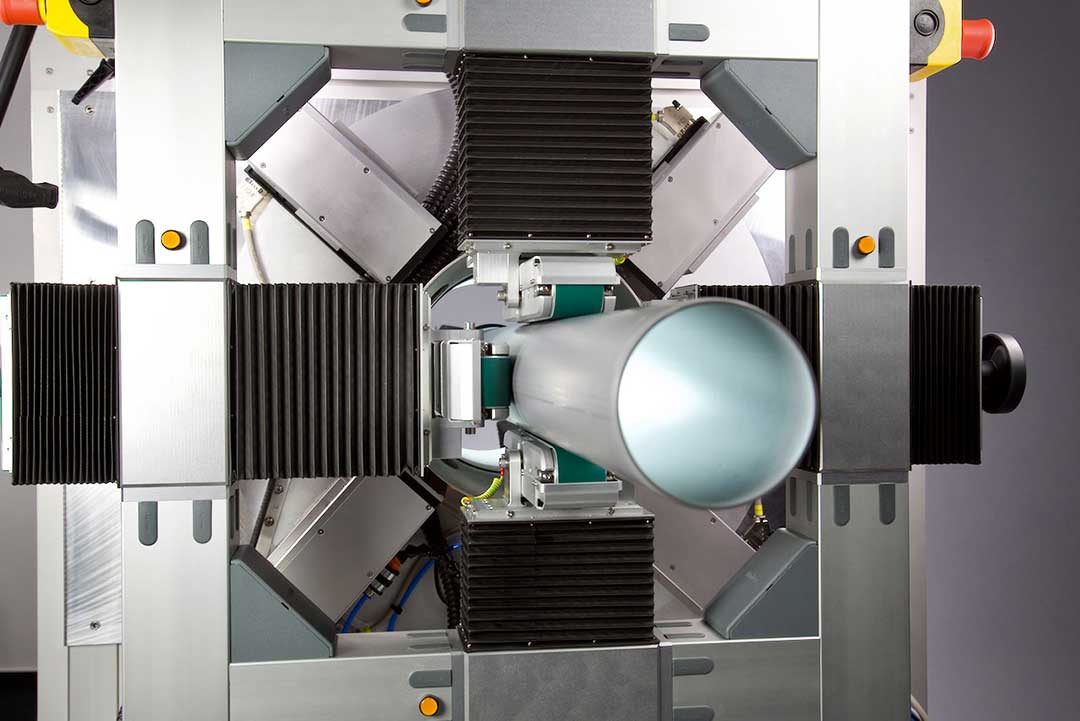

Lackdickenmessung auf Kunststoff

Das Messen von Schichtdicken, z. B. von Lackierungen in der Automobilindustrie, ist ein wichtiger Bestandteil der Qualitätskontrolle. Gute Dienste leistet hier die Terahertz-Messtechnik, vor allem bei der berührungslosen Schichtdickenmessung von Mehrschichtlackierungen. Das neue Cobot-basierte Prüfsystem des Fraunhofer-Instituts für Techno- und Wirtschaftsmathematik ITWM eignet sich sowohl für die Inline-Prüfung als auch für automatisierte Laborprüfaufgaben.

Mit dem Terahertz-Schichtdickenmessgerät ist es möglich, berührungslos und zerstö-rungsfrei Schichtdicken innerhalb eines Mehrschichtsystems auf Kunststoff zu messen. Die meisten am Markt verfügbaren Schichtdickenmesssysteme benötigen einen metallischen Untergrund und sind somit hier nicht einsetzbar. Die wenigen Schichtdi-ckenmesssysteme, die auf Kunststoff messen können, erfassen nur die Gesamtdicken. Da jede einzelne Schicht eine spezielle Funktionalität hat, muss jede Schicht in ihrer Dicke einzeln erfasst werden. Dies kann auf Kunststoff aktuell nur die Terahertz-Messtechnik.

Zur Schichtdickenmessung wird ein Kurzpuls-Terahertz-System eingesetzt. Analog zur Ultraschallmessung werden hier kurze Terahertz-Lichtpulse auf die Probe geschickt, mit dem Unterschied, dass die Terahertz-Messungen ohne Koppelmedium auskommen und somit berührungslos sind. An jeder Grenzfläche wird ein Teil des Lichtes reflektiert. Die reflektierten Signale werden vom Terahertz-Empfänger zeitaufgelöst registriert. Diese zeitaufgelösten Echosignale enthalten die Tiefeninformationen der Probe, woraus die Schichtdicken bestimmt werden können.

Kontakt

Esther Packullat

Steffen Grützner

Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM