Faserverbundstoffe für E-Autos 30 Jahre wiederverwenden

Viele Branchen, darunter auch die Luftfahrt, setzen immer stärker auf kohlenstofffaserverstärkte Kunststoffe. Vorteilen wie niedriges Gewicht stehen jedoch Nachteile wie hohe Herstellungskosten und eingeschränkte Recyclingfähigkeit gegenüber. Bisher werden die aufwendig produzierten Bauteile meist auf der Mülldeponie entsorgt oder verbrannt. Eine wirtschaftlich sinnvolle Wiederverwendung ermöglichen nun neue Technologien und Produktideen für Faserverbundmaterialien. Entwickelt wurden diese im EU-Projekt »FiberEUse«. 20 Partner aus sieben Ländern waren daran beteiligt, darunter das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU.

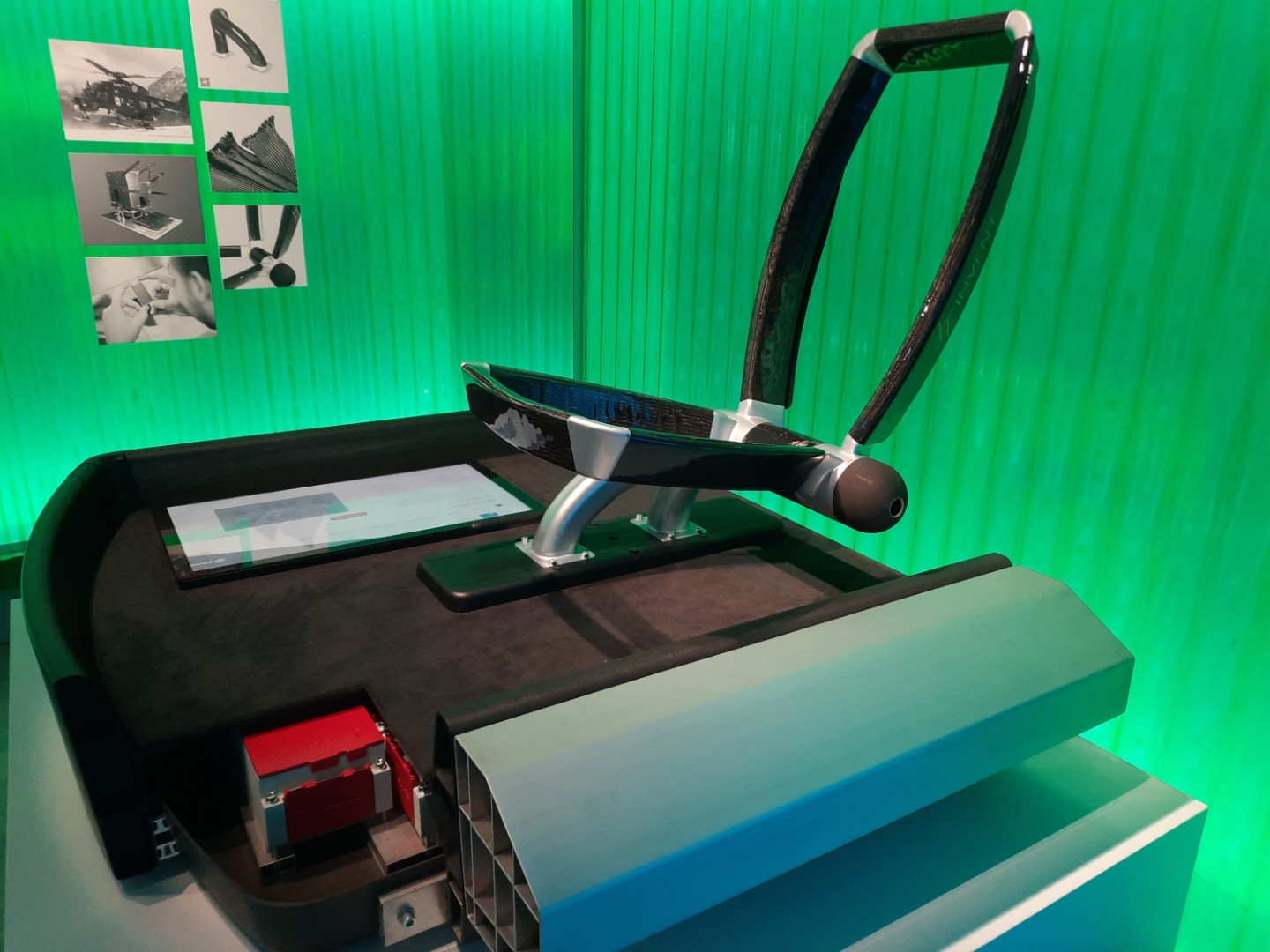

Entstanden ist u. a. eine wiederverwendbare Plattform für E-Fahrzeuge. Die einzelnen Teile sind so beschaffen, dass sie nach dem ersten Leben eines Pkw bis zu weitere 30 Jahre nutzbar sein sollen. Neben dem Fahrzeugrahmen betrifft das auch eine zugehörige Sitzstruktur. Die Plattform besteht aus stranggezogenen Elementen mit kohlenstofffaserverstärktem Kunststoff (CFK), die wesentlich zur Steifigkeit des Fahrzeugs beitragen und die Batterien vor den Auswirkungen eines Unfalls schützen. Durch die längere Nutzung lassen sich die hohen Produktionskosten wieder ausgleichen.

Um Plattform und Sitzstruktur als langlebige, kreislauffähige Produkte zu gestalten, wurden große, einfache Profile und Knotenelemente mit komplexer Geometrie kombiniert. Bei der Herstellung kommen Technologien wie Pultrusion (Strangziehen), Pressen oder lösbare Fügetechnologien zum Einsatz. Bei faserverstärkten Kunststoffen wird meist geklebt. Deshalb empfiehlt es sich hier, dem Klebstoff für das spätere Auftrennen thermisch ausdehnbare Partikel beizufügen. Nach dem Trennen lassen sich die Klebstoffreste beispielsweise per Laser oder mittels Fräsen entfernen und die Komponenten können erneut verklebt werden.

Am Fraunhofer IWU sind die Expertinnen und Experten überzeugt, dass der Ansatz der zirkulären Wirtschaft Kreislaufwirtschaft neue Geschäftsmodelle hervorbringen wird, insbesondere in der Automobilbranche. Um neue Produkte aus Rezyklaten herstellen zu können, entwickeln sie neue Wertschöpfungszyklen und Geschäftsszenarien.

Presseinformation »Kreislaufwirtschaft bei Fahrzeugrahmen und Autositzen«