Mit Licht auf der Überholspur

Energiesparen steht heute ganz oben auf der Prioritätenliste der Fahrzeughersteller. Die Lasertechnik hilft dieses Ziel zu erreichen: Mit Licht lassen sich dünne und leichte Bauteile aus Faserverbundwerkstoffen verarbeiten, Motoren effektiver und Batterien leistungsfähiger machen. Auf der Messe Laser 2011 vom 23. bis 26. Mai präsentieren Fraunhofer-Forscher neue Produktions-Technologien in Halle C2, Stand 330 und Halle B2, Stand 417.

Die Ära der Schluckspechte, die durch die Straßen knatterten und die Luft verpesteten, ist vorbei. Die Fahrzeuge, die heute vom Band rollen, sind sauberer, leiser und – bezogen auf ihr Leistungsgewicht – sparsamer als je zuvor. Doch die Entwicklung geht weiter: Immer schärfere Umweltgesetze und immer weiter steigende Kraftstoffpreise erhöhen die Nachfrage nach noch umweltfreundlicheren Modellen. Die Kundenwünsche zu erfüllen, ist für die Hersteller oft nicht einfach: Die Karosserien sollen sicher aber dennoch leicht sein, die Motoren langlebig und gleichzeitig energiesparend. Jahr für Jahr müssen neue Modelle entwickelt und realisiert werden, die noch besser, noch sparsamer, noch intelligenter sind.

Der Wettlauf gegen die Zeit und die Konkurrenz stellen hohe Anforderungen an die Hersteller und ihre Zulieferer. Laser können helfen, ihn zu gewinnen. Licht ist ein ideales Werkzeug für den Fahrzeugbau: Es ist verschleißfrei und universell einsetzbar. Man kann damit Materialien aller Art schweißen, bohren, strukturieren, schneiden oder formen. Oberflächen lassen sich so gestalten, dass im Motor und im Antriebsstrang weniger Reibung erzeugt und weniger Kraftstoff verbraucht wird. Laser sind damit nicht nur ein entscheidender Schlüssel zu einer schnellen, effektiven und ökonomischen Produktion, sondern auch zu sparsamen Fahrzeugen. Auf der Messe Laser 2011 zeigen Fraunhofer-Forscher wie man mit Licht Zeit, Geld und Energie sparen kann.

Überflüssige Pfunde im Fahrzeugbau kosten Energie, denn sie müssen – ein ganzes Autoleben lang – bei jeder Fahrt mit beschleunigt und auch wieder mit abgebremst werden. Um Gewicht zu sparen, setzen die Hersteller zunehmend faserverstärkte Kunststoffe ein, die 30 bis 50 Prozent leichter sind als Blech. Der Nachteil: Die Verarbeitung der neuen Werkstoffe ist mühsam. Faserverstärkte Kunststoffe sind spröde, Schneide- und Bohrwerkzeuge verschleißen daher schnell und die konventionelle Montagetechnik für Blechbauteile ist häufig nicht einsetzbar. »Hier ist der Laser eine ideale Alternative«, erläutert Dr. Arnold Gillner vom Fraunhofer-Institut für Lasertechnik ILT in Aachen. »Der Laser kann faserverstärkten Kunststoff verschleißfrei schneiden, aber auch verbinden. Mit geeigneten Lasern können wir Bauteile mit einem Minimum an thermischer Beeinflussung schneiden und abtragen. Auch zum Schweißen von Leichtbauteilen sind Laser geeignet – eine echte Alternative zur klassischen Klebtechnik. Durch Schweißen lassen sich sogar faserverstärkte Kunststoffe und Metalle miteinander verbinden: Der Laser raut die Metalloberfläche auf, der Kunststoff, der kurz erwärmt wird, dringt in die Poren auf der Metalloberfläche ein und erstarrt. Das Ergebnis ist sehr stabil.«

Gewicht sparen lässt sich auch mit hochfesten metallischen Werkstoffen. Diese stellen allerdings hohe Anforderungen an die Verarbeitung. »Das Schweißen von Kombinationen aus verschiedenen Werkstoffen ermöglicht uns, die spezifischen Eigenschaften der Stoffe optimal zu nutzen. Dies gestaltet sich jedoch in vielen Fällen schwierig«, erläutert Dr. Anja Techel, stellvertretende Institutsleiterin am Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden. Ihr Team setzt auf Laser: »Mit dem neuen, integrierten Strahlwerkzeug, das wir entwickelt haben, können wir sogar Mischverbindungen rissfrei schweißen, was bisher nicht möglich war.« Auf der Laser 2011 zeigen die Forscher erstmals einen neuen Schweißkopf, der das Licht nicht nur sehr genau fokussiert, sondern auch über die Nahtstelle mit hoher Frequenz hin- und herpendelt. Auf diese Weise wird das geschmolzene Material durchmischt. Erstarrt die Schmelze, entsteht eine stabile Verbindung.

Laser ersetzt Chemie

Geld und Zeit sparen Laser auch beim Werkzeugdesign. Die Formen, in denen beispielsweise Kunststoffarmaturen und Lenkräder produziert werden, müssen strukturiert werden, damit das fertige Bauteil eine für Auge und Tastsinn angenehme Oberfläche bekommt. Die meisten Fahrzeughersteller bestellen bei ihren Zulieferern ein für die Marke typisches Design, das oberflächlich betrachtet an Leder erinnert. Die Negativstruktur für dieses Design wurde bisher aus den Stahlwerkzeugen, die beim Spritzguss verwendet werden, herausgeätzt – ein mühsamer und zeitaufwändiger Prozess. »Mit dem Laser lässt sich die Stahloberfläche nicht nur schneller, sondern auch flexibler strukturieren«, erklärt Kristian Arntz vom Fraunhofer-Institut für Produktionstechnologie IPT. »Wir können jedes beliebige Design direkt vom CAD-Modell auf die Werkzeugoberfläche übertragen: Was später eine Vertiefung im Kunststoff werden soll, bleibt als Erhöhung stehen, das Material drum herum wird verdampft. Der Prozess läuft effizient und vollautomatisch ab, er ist zudem äußerst flexibel.«

Energie sparen mit reibungsarmen Motoren

Bei der Optimierung von Motoren ist Lasertechnik ebenfalls gefragt. Um den Wirkungsgrad zu erhöhen, versuchen die Ingenieure die Reibung möglichst gering zu halten. »Das gilt nicht nur für Elektroantriebe, die jetzt neu entwickelt werden, sondern auch für die klassischen Otto- und Dieselmotoren, für Getriebe und Lager«, weiß Arnold Gillner vom ILT. Keramische Hochleistungsbeschichtungen sind besonders begehrt, denn sie sind nicht nur verschleißbeständig, sondern auch glatt. Der Reibungswiderstand, den sie erzeugen, ist daher gering. Bisher waren beschichtete Metallbauteile jedoch teuer: Man benötigte Plasmakammern, in denen Keramik verdampft und auf der Oberfläche der Bauteile abgelagert wurde. Die Fraunhofer-Forscher haben jetzt eine Methode entwickelt, die billiger und schneller ist: Sie bestreichen die Werkstücke mit Keramik-Nanopartikeln und behandeln sie anschließend mit Laserlicht. Zahnräder und Lager wurden auf diese Weise schon veredelt.

Auf Wunsch lassen sich mit Laser sogar die Eigenschaften von Motorteilen gezielt verändern: »Die Reibung zwischen Zylinderwand und Kolben macht einen Großteil des Energieverbrauchs eines Motors aus. Wir versuchen sie daher zu verringern. Besonders wichtig ist dies bei Motoren, die mit einer modernen Start-Stopp-Automatik ausgestattet sind: Sie werden durch das häufige Starten stark belastet«, sagt Gillner. »Um sie zu schonen, muss sichergestellt werden, dass die Zylinder immer von einem Ölfilm überzogen sind. Die Lasertechnik kann mit speziellen Strukturierungsverfahren dabei helfen, die Reibung zu vermindern und die Ölhaftung zu verbessern.« Auf diese Weise wollen die Forscher die Lebensdauer von Motoren erhöhen und den Energieverbrauch senken.

Fitness-Kur für Elektroautos

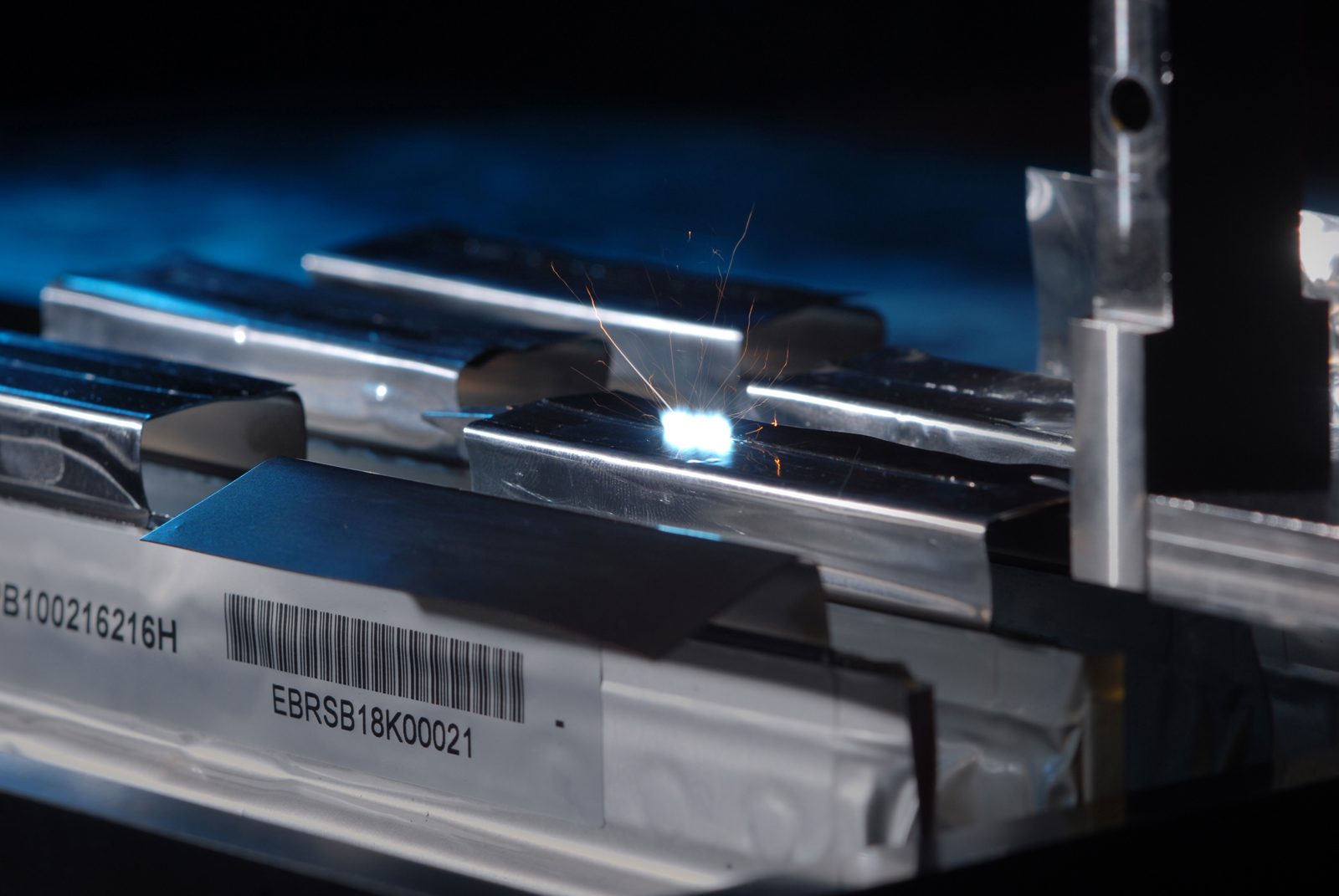

Laser können sogar die Leistungsfähigkeit und die Lebensdauer von Elektrobatterien steigern. Eine gute Nachricht für die Hersteller und Besitzer von Elektroautos, denn Batterien sind immer noch extrem teuer. Derzeit arbeiten die Ingenieure und Wissenschaftler bei Fraunhofer an verschiedenen Lösungen, um Batterien haltbarer und kostengünstiger zu machen. Ein Ansatz besteht darin, die Oberfläche der Elektroden durch geeignete Beschichtung zu vergrößern und so die Leistungsfähigkeit zu steigern. Zusätzlich wird der Produktionsprozess analysiert und optimiert. Die Hersteller fertigen zunächst aus je einer Anode und einer Kathode Zellen, die sie dann zusammenschalten. Theoretisch ist das ganz einfach. Praktisch entstehen beim Verschweißen von Kupfer-Anoden mit den Kathoden aus Aluminium spröde Verbindungen, die leicht brechen. Für den Einsatz im Fahrzeug, das schon mal über Kopfsteinpflaster oder Feldwege fährt, ist das keine gute Voraussetzung. Mit Hilfe von Lasern, die die Bildung von spröden Legierungen verhindern, können die Forscher vom ILT Elektroden dauerhaft verbinden. Eine alternative Lösung haben die Forscher am IWS in Dresden entwickelt: Hier wärmt ein Laser die Oberflächen an, anschließend drücken Walzen die Oberflächen zusammen. »Durch das Walzplattieren mit Laser und induktiver Vorwärmung ist es uns gelungen, sehr stabile Verbindungen zu schaffen, die eine hohe elektrische Leitfähigkeit haben und damit einen sehr geringen Leistungsverlust«, berichtet Techel. »Die fertigen Batterien sind daher sehr effizient. Weil nur wenig elektrische Energie in Wärme umgewandelt wird, muss man sie außerdem weniger kühlen.«