Hannover Messe 2016: Messköpfe aus Standardbauteilen

Industriereife Terahertz-Technologie

Terahertz ist eine neue Technik, mit der sich Bauteile und Oberflächen zerstörungsfrei prüfen lassen. Bislang sind die Geräte und insbesondere die Messköpfe teuer und unhandlich. Fraunhofer-Forschern ist es gelungen, die Messköpfe deutlich kompakter und somit günstiger zu fertigen. Dies erleichtert ihre Handhabe erheblich. Erste Prototypen sind bereits in der Produktion von Kunststoffrohren im Einsatz. Zudem eignen sie sich sehr gut, um Beschichtungen von Faserverbundwerkstoffen zu untersuchen. Auf der Hannover Messe vom 25. bis zum 29. April 2016 werden die neuen Sensorköpfe vorgestellt (Halle 2, Stand C16/C22).

Es ist gut zehn Jahre her, da war die Terahertz-Strahlung schon einmal ein großes Thema. Von »Nacktscannern« war die Rede, mit denen man, so hieß es, am Flughafen künftig Passagiere durchleuchten würde. Zudem hoffte man, mithilfe der Terahertz-Strahlung Messsysteme für die Materialprüfung und Kontrolle von Bauteilen entwickeln zu können. Trotz großer Erwartungen gelang der Terahertz-Technologie der Durchbruch lange nicht. Im Vergleich zu klassischen Verfahren, die heute zur zerstörungsfreien Werkstoffprüfung eingesetzt werden, etwa Röntgen oder Ultraschall, galt die Terahertz-Technologie schlicht als zu teuer, unhandlich und insgesamt nicht praxisnah genug.

Messsystem mit neuartigem Sensorkopf

Die aktuellen Entwicklungen des Fraunhofer-Instituts für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI in Berlin könnten der Terahertz-Technologie jetzt einen entscheidenden Schub verleihen. Den Forschern um Thorsten Göbel – dem Leiter der Terahertz-Forschungsgruppe am HHI – ist es gelungen, Terahertz-Geräte zu entwickeln, die erstmals aus kostengünstigen Standardbauteilen gefertigt werden und noch dazu vergleichsweise handlich sind. Auf der Hannover Messe werden die Experten ein Terahertz-Messsystem mit neuartigem Sensorkopf zeigen, mit dem sich diverse Bauteile einfach und schnell untersuchen lassen – beispielsweise Kunststoffrohre. Das vom Fraunhofer HHI eingesetzte Prinzip zur Erzeugung von Terahertz-Strahlung basiert auf einem optoelektronischen Verfahren. Mithilfe eines speziellen Halbleiters werden dabei Laserlicht-Pulse in elektrische Terahertz-Pulse umgewandelt, die nur Billionstel Sekunden lang sind.

Dass der Terahertz-Technologie der große Erfolg bislang verwehrt blieb, liegt insbesondere an den benötigten Eigenschaften der verwendeten Halbleiter. Diese konnten zunächst nur mit Materialien erzielt werden, die eine Beleuchtung mit einer Wellenlänge um 800 Nanometer erforderten. Sowohl die Laser als auch die optischen Komponenten des Terahertz-Systems sind bei dieser eher exotischen Wellenlänge aber deutlich zu teuer und nicht robust genug für den industriellen Einsatz.

Verbreiteter Wellenlängenstandard

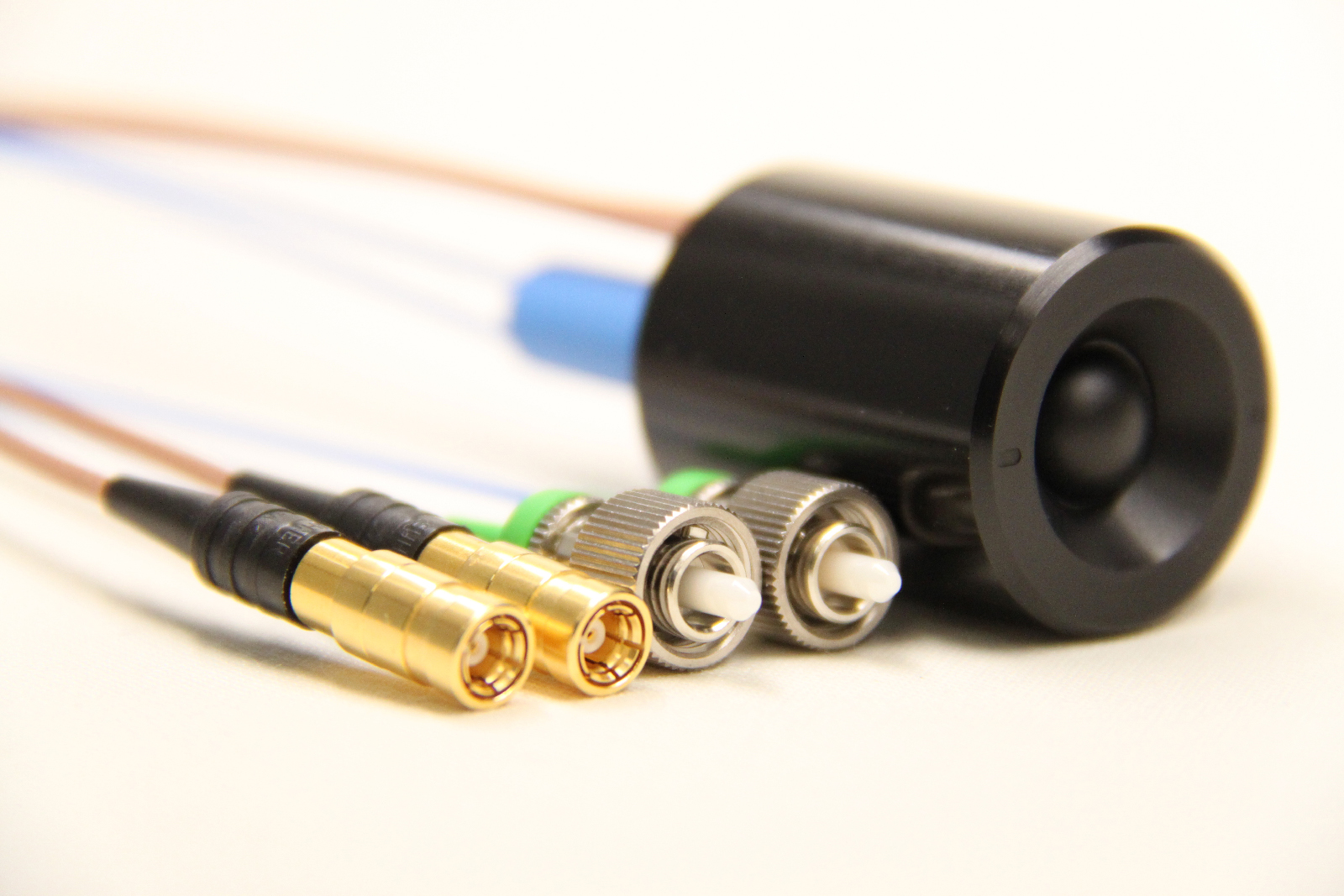

»Wir haben deshalb einen Halbleiter entwickelt, der sich mit Laserlicht von 1,5 Mikrometer Wellenlänge anregen lässt«, schildert Göbel. »In der optischen Nachrichtentechnik ist das der Wellenlängen-Standard, sodass es hier eine große Zahl kostengünstiger und qualitativ hochwertiger optischer Bauteile und Laser gibt.« Auf dem Weg zum erschwinglichen und handlichen Terahertz-System für die Materialprüfung musste aber noch eine Hürde überwunden werden. Der Sensorkopf, mit dem man die Bauteile abtastet, war bislang viel zu groß und schwer zu handhaben. Der Grund: Der Terahertz-Sender und der Empfänger waren zwei getrennte Komponenten, die mit viel Aufwand und Präzision in einem Gehäuse montiert werden mussten. Der Nachteil dieser Anordnung ist, dass Proben nur unter einem Winkel gemessen werden können. Daher muss ein Objekt bislang exakt im Fokus von Sender und Empfänger liegen, damit das vom Sender abgestrahlte Terahertz-Signal über die Probe auf dem Empfänger abgebildet wird. Ändert sich der Abstand zwischen Sensorkopf und Probe, beispielsweise durch Vibrationen an einer Produktionslinie, erschwert das die Messung ungemein. Die Fraunhofer HHI-Experten lösten dieses Problem, indem sie einen integrierten Chip fertigten, der gleichzeitig senden und empfangen kann. Somit ist es jetzt möglich, eine einzige optische Linse zu nutzen, die gerade auf das Objekt blickt und somit einen flexiblen Arbeitsabstand erlaubt. Diese Sende- und Empfangseinheit, den Transceiver, verpackten die Forscher in einem handlichen kleinen Sensorkopf, der einen Durchmesser von nur 25 und eine Länge von 35 Millimeter hat.

Kunststoffrohre überwachen

Darüber hinaus sind Prototypen des Terahertz-Sensorsystems seit einiger Zeit bei Herstellern von Kunststoffrohren im Einsatz. Diese werden direkt in der Fertigungslinie eingesetzt, um dort die Dicke der Rohrwände zu überwachen. Sind die Wände zu dünn, werden die Rohre instabil. Sind sie zu dick, wird wertvoller Kunststoff verschwendet. Bislang wird die Produktion von Kunststoffrohren mit Ultraschallsystemen überwacht. Da Ultraschall aber in Luft nicht korrekt messen kann, wird Wasser benötigt, das ähnlich wie das Ultraschall-Gel beim Arzt als Koppelmedium zwischen dem Ultraschall-Messkopf und dem Rohr dient. Die etwa 250 Grad Celsius heißen Rohre müssen für die Prüfung daher extra durch einen Wassertank gezogen werden. Darüber hinaus versagt die Ultraschalltechnik auch bei sogenannten intelligenten Rohren, die aus einer Vielzahl von unterschiedlichen Schichten aufgebaut sind.

Eine weitere künftige Anwendung ist die Überprüfung von Lacken und Beschichtungen auf Faserverbundwerkstoffen. Auf metallischem Untergrund, beispielsweise Autoblech, kann man heute handliche Wirbelstromgeräte einsetzen. Auf schlecht leitenden Faserverbundwerkstoffen aber versagt dieses Verfahren. »Der Bedarf nach einem zuverlässigen Messverfahren ist groß«, weiß Göbel, »weil der Markt für Verbundwerkstoffe in der Auto-, Flugzeug- und Windkraftindustrie wächst.«

Obwohl das neue Terahertz-Sensorsystem aus kostengünstigen optischen Standardkomponenten aufgebaut wird, ist es derzeit noch teurer als beispielsweise Ultraschall-geräte, die in Stückzahlen von vielen Hunderttausend gefertigt werden. »Der Preis wird sich aber mit einer künftigen Serienfertigung angleichen«, prognostiziert Göbel. Angesichts der Vorteile des Messverfahrens und der aktuellen Fortschritte ist der Forscher davon überzeugt, dass sich das Terahertz-Verfahren in den kommenden Jahren etablieren kann.