Palmen, unberührte Strände kristallklares Meer: Christoph Pöhler genießt seinen Urlaub auf den tausenden Kilometern entfernten Fidschi-Inseln. Doch die Zivilisation holt den Ingenieur auf seinem Stand-Up-Paddle (SUP) schnell ein: Sein Board treibt auf einmal zwischen Flipflops, Waschmittelflaschen und Teilen eines Surfboards. Auch das Sportgerät, auf dem er sich eigentlich erholen wollte, ist aus Kunststoff. Der wird in diesem abgelegenen Teil der Welt ziemlich sicher nicht recycelt. Pöhler will nicht mehr länger Teil des Problems sein: Die Idee für ecoSUP ist geboren. Seine Vision: ein SUP, das zu 100 Prozent aus nachwachsenden Rohstoffen besteht. Der Doktorand findet am Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz-Institut WKI, beste Voraussetzungen für seine Idee. Das WKI verfügt über einzigartiges Verfahren zur Herstellung von Holzschäumen. Zudem experimentieren die Forscherinnen und Forscher mit Bauteilen aus Naturfasern und spezialisieren sich auf Verfahrenstechnik, Naturfaserverbundkunststoffe, Oberflächentechnologien für Holz- und Emissionsschutz. Und natürlich forscht man in Braunschweig auch zu Recyclingverfahren. Nach einer ersten Sondierungsförderung durch das Bundesministerium für Bildung und Forschung (BMBF) will Pöhler nun mit Hilfe einer Crowdfounding-Campagne auf der Plattform Startnext sein Projekt weiter voranbringen. Mit dem begeisterten Wissenschaftler, Wassersportler und Weltretter haben wir uns über die besonderen Herausforderungen und die weiteren Pläne für ecoSUP unterhalten.

Wie kann man sich dieses 100-Prozent Bio-basierte Stand-up-Paddle vorstellen?

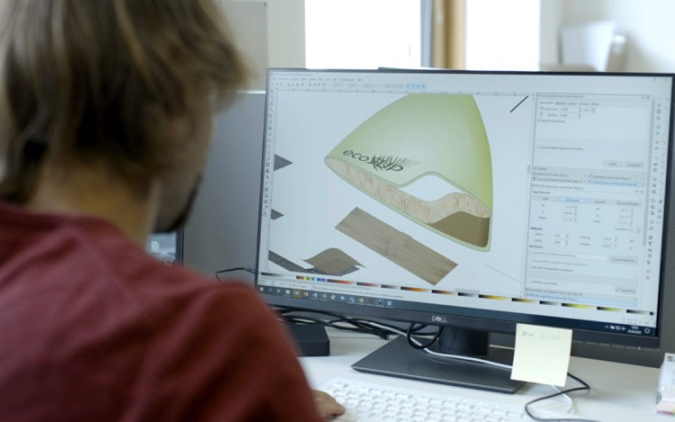

Der Aufbau ist ähnlich wie bei einem konventionellen Surfbrett. In der Regel wird ein Polystyrol-Kern, also das, was man als Styropor kennt, mit Glasfasern verstärkt und mit einem Epoxid-Harz versiegelt. Das ist günstig und die Herstellungsprozesse sind für diese Materialien optimiert. Von den Produkteigenschaften bekommt man auf diese Weise hohe Festigkeit und Haltbarkeit. Wir aber wollen für diese nicht gerade umweltfreundlichen Materialien mit dem Projekt ecoSUP pflanzliche Alternativen entwickeln.

Darüber hinaus ist es eines unserer Ziele, den Prozess so zu vereinfachen, dass man die bereits bestehenden Produktionsmittel auch mit unseren nachwachsenden Materialien einfach weiter einsetzen kann. Wenn das Investitionsniveau bei der Einführung zu hoch ist, wird man dieses Verfahren nur schwer vermitteln können. Es ist natürlich immer verlockend, ein vielleicht ideales Produkt zu entwickeln. Doch man darf die Wirtschaftlichkeit nicht aus den Augen verlieren. Daher konzentrieren wir uns auf die Entwicklung von Materialien und Verfahren, die sich in etablierten Verfahren einsetzen lassen.

Es sollte doch eigentlich kein Problem sein, ein Board aus Holz zu bauen?

Es gibt natürlich verschiedene Anforderungen. Es muss transportabel sein, wir müssen eine Abwägung machen zwischen Festigkeit und Gewicht. Festigkeit ist bei Holz eigentlich kein Problem, allerdings geht das zu Lasten des Gewichts. Unsere heimischen Holzarten haben eine hohe Dichte. Um damit den nötigen Auftrieb zu erzeugen, würde das Board daher sehr groß und somit zu schwer werden. Man könnte den Schwimmkörper hohl gestalten, und nur von außen mit Holz versehen, doch dabei gerät man wieder sehr schnell an eine wirtschaftliche Grenze. Eine solche Bauweise ist stark von Handarbeit geprägt und lässt sich aus meiner Sicht kaum industrialisieren. Sprich das Endprodukt wäre für die meisten Verbraucher schlicht zu teuer.

Wo liegt der größten Forschungsbedarf?

Eine der größten Herausforderungen sehen wir auf jeden Fall in der Entwicklung des Biopolymers. Wir versuchen natürlich verschiedene Ziele oder Eigenschaften zu vereinen. Das biobasierte Material nach dem wir suchen, muss in vielerlei Hinsicht beständig sein. Es wird der UV-Strahlung, unterschiedlichen Temperaturen und Salzwasser ausgesetzt, was für Polymere immer etwas kritisch ist. Bei der Nutzung von Naturfasern ist man zudem eingeschränkt hinsichtlich Prozesstemperaturen, wodurch wir uns auf sogenannte duroplastische Polymere fokussieren, die für ihre Verarbeitung nicht geschmolzen werden müssen. UND es wäre wünschenswert, wenn es am Ende des Lebenszyklus leicht recycelbar oder biologisch abbaubar ist. Daher sind wir bei der Auswahl des Harzes sehr limitiert. Wir suchen zusammen mit Chemikerinnen und Chemikern vom WKI nach einer eigenen Formulierung für ein 100-Prozent-biobasierten und haltbaren Biopolymer auf Itaconsäurebasis. Das ist eine Säure, die aus kleinen Molekülen besteht und die man vergleichsweise günstig und in großer Menge aus Nebenprodukten der Landwirtschaft gewinnen kann.