Bisher wird Kreislaufwirtschaft oft vorwiegend unter dem Aspekt Klimapolitik betrachtet. Durch den weltweiten Rohstoffmangel wird sie zunehmend wirtschaftlich interessant. Der Frage nach Potenzialen sind das Fraunhofer-Center for Responsible Research and Innovation CeRRI, das Fraunhofer-Zentrum für Internationales Management und Wissensökonomie IMW und das Fraunhofer- Institut für Umwelt-, Sicherheits-und Energietechnik UMSICHT gemeinsam mit der Stiftung 2 Grad und der Stiftung Familienunternehmen nachgegangen: in der Studie »Circular Economy in Familienunternehmen – Herausforderungen, Lösungsansätze und Handlungsempfehlungen«. Mit dem Ziel, die Kreislaufwirtschaft in Schwung zu bringen, macht die Studie konkrete Empfehlungen für die deutsche Politik – etwa handhabbare Standards und Normen für Rezyklate schaffen. Die Ergebnisse sind vielversprechend: So spart eines der befragten 21 Unternehmen bei der Produktion von Kfz-Teilen 85 Prozent des Rohmaterials und 55 Prozent des Energiebedarfs im Vergleich zu Neuteilen ein. Ein anderer Hersteller erhöht die Kapazität seiner Aluminiumproduktion durch Recycling und die Erweiterung der Produktionsanlagen um 20 000 Tonnen pro Jahr. Ein weiteres Fallbeispiel zeigt auf, wie bei der Feuerverzinkung 80 Prozent an Zink gegenüber herkömmlichen Prozessen eingespart werden.

»Wenn Europa unabhängig werden will, brauchen wir die Kreislaufwirtschaft – schließlich gibt es hier weder Kobalt und Nickel noch Mangan«, ist Privatdozent Dr. Benjamin Balke überzeugt. Der Abteilungsleiter an der Fraunhofer-Einrichtung für Wertstoffkreisläufe und Ressourcenstrategie IWKS widmet sich im Projekt HydroLIBRec dem Recycling elementarer Bauteile rund um die E-Mobilität, die kritische Rohstoffe wie Kobalt und Seltene Erden enthalten. Genauer gesagt den Lithium-Ionen-Batterien, die in Elektrofahrzeugen verbaut werden.

Die Frage, die sich den Forscherinnen und Forschern des Fraunhofer IWKS als erste stellt: Wie weit soll das Material aufgetrennt werden? Schließlich sind die komplexen intermetallischen Verbindungen schwer zu lösen – es wäre also viel Energie nötig, um die Verbindungen bis hin zu den Elementen sortenrein zu trennen. »Wir bevorzugen daher das funktionale Recycling«, sagt Balke. Im Fall der Batterien heißt das: Das Kathodenmaterial wird nicht in die einzelnen Metalle zerlegt, sondern als komplexe Verbindung recycelt. Elementar für ein wirtschaftliches Recycling ist die Demontage. Ein Schreddern der Batterien ist wenig zielführend, denn die einzelnen Fraktionen bleiben dabei durchmischt und lassen sich nur äußerst schwer wieder herauslösen. Ein Demontieren per Hand ist zu kostspielig und aufwendig.

Das Forscherteam entwickelt daher eine automatisierte Demontage. »Die gesamte Batterie wird elektrohydraulisch zerkleinert: Dazu wird sie in Wasser gelegt, in dem kurze Hochspannungspulse von 40 000 Volt angelegt werden. Dies induziert eine Stoßwelle im Wasser, die auf die Sollbruchstellen zwischen den Materialien einwirkt und sie voneinander trennt«, erläutert Dr. Balke. Über weitere Sortierschritte lassen sich die einzelnen Bestandteile – Kupfer, Alu, Plastik – abtrennen. Zurück bleibt die Schwarzmasse, eine Mischung aus Anoden-, Kathoden- und Elektrolytmaterial. Die kritischen Elemente Nickel, Mangan und Kobalt sind in der Kathodenmasse enthalten. »Um die Aufbereitung dieser Masse ökologisch und ökonomisch zu bewerten, durchlaufen wir verschiedene Prozesse und ermitteln den besten Weg«, erläutert Balke. So viel ist bereits klar: Was die Qualität angeht, ist das recycelte Kathodenmaterial bereits gut brauchbar. Nun gilt es, das Recycling in Richtung Industrialisierung zu bringen.

Lohnenswert kann ein Recycling auch bei Neodym-Eisen-Bor-Magneten sein: Diese stecken unter anderem in Elektromotoren, Festplatten, Handys und Lautsprechern. Denn: 90 Prozent der Energie, die zur Herstellung solcher Magnete benötigt wird, fließen in Abbau, Trennung und Aufbereitung der enthaltenen Selten-Erd-Oxide – Material- und Energiekosten, die beim Recycling eingespart werden können. Der Recyclingprozess an sich ist bereit, in Europa mangelt es jedoch noch an Rücknahmesystemen und an Abnehmern. »Der Markt dafür entsteht derzeit«, sagt Konrad Opelt, Wissenschaftler am Fraunhofer IWKS.

Im Projekt FUNMAG arbeitet er daran, alte Magnete wieder nutzbar zu machen und vor allem zu demonstrieren, dass sie ohne Leistungseinbußen funktionieren. »Wir wollen zeigen, dass Anwendungen mit unseren wiederaufbereiteten Magneten die gleichen Eigenschaften aufweisen wie neue«, sagt Opelt. »Zwar kann es beim Recyclingverfahren Qualitätsverluste geben, jedoch kann man diese zum Beispiel über Änderungen in der Mikrostruktur ausgleichen.«

Da sich die Magnete je nach Anwendung anders zusammensetzen – insbesondere die Arten und Anteile der enthaltenen Seltenen Erden unterscheiden sich –, sortieren die Forscherinnen und Forscher diese zunächst nach Einsatzgebieten und verspröden sie mit Wasserstoff zu einem groben Pulver. Dieses kann direkt wieder zur Produktion neuer Magnete eingesetzt werden. Selbst inhomogene Gemenge lassen sich nutzen: Hier steht dann allerdings meist ein Downcycling auf dem Programm, also ein minderwertigerer Einsatz.

Während FUNMAG vor allem Hochleistungsanwendungen im Blick hat und nur Anwendungen für Neodym- Eisen-Bor-Magnete betrachtet, widmen sich Forscherinnen und Forscher des Fraunhofer IWKS im Projekt RecyPer auch anderen Verwendungen. »Ziel ist es, möglichst viele Altmagnetströme zu betrachten – auch Material, welches man für einen Traktionsmotor nicht mehr verwenden kann – und dafür neue Anwendungsfelder zu identifizieren, etwa Haftmagnete am Whiteboard«, sagt Mario Schönfeldt, Projektleiter am Fraunhofer IWKS.

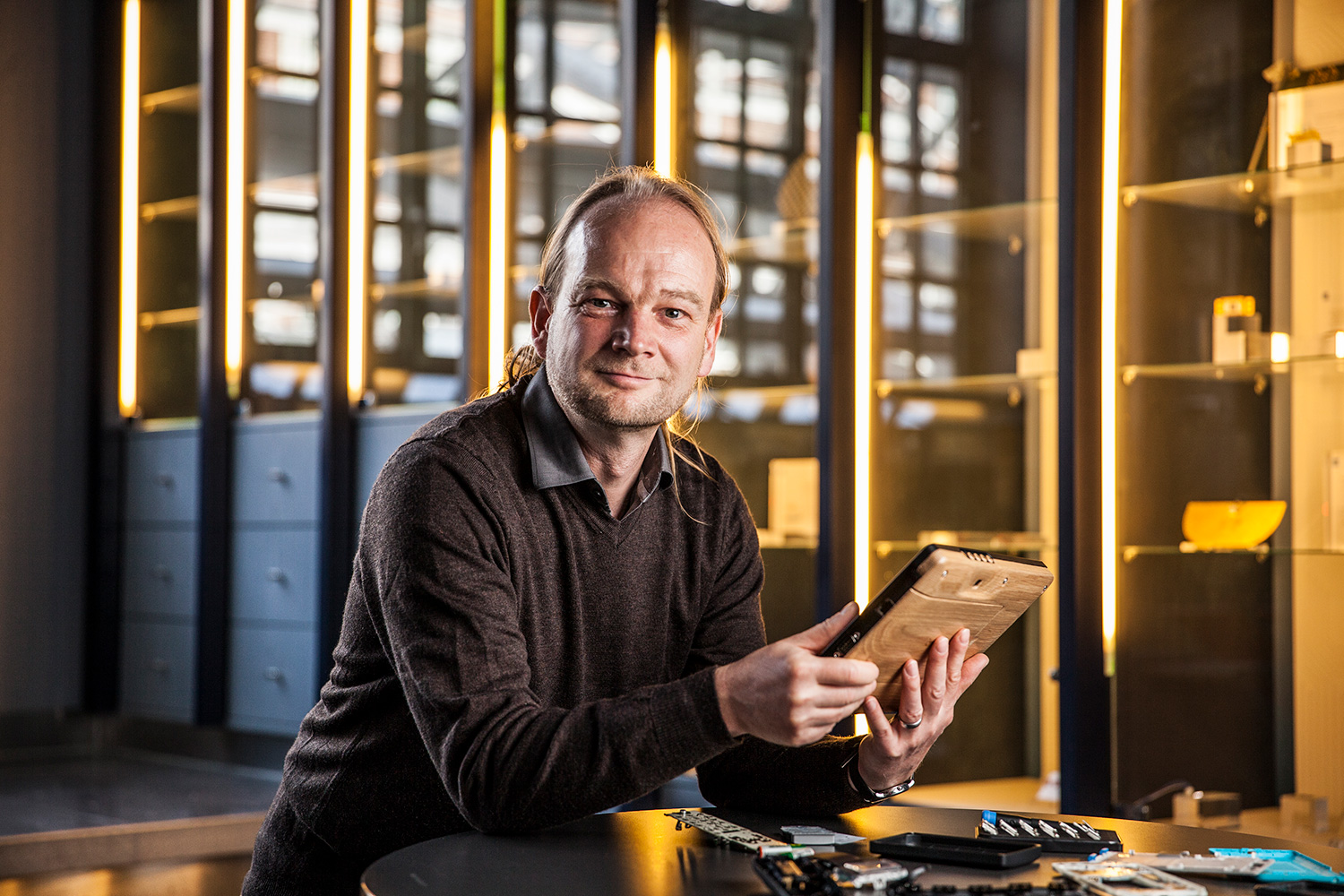

Ebenso wie bei den Magneten ist es auch in elektronischen Kleingeräten schwierig und somit unökonomisch, Metalle sortenrein zurückzugewinnen. »Im Smartphone ist ein reiner Materialwert von einem Euro enthalten«, weiß Karsten Schischke, Gruppenleiter am Fraunhofer IZM. »Mit metallurgischen Prozessen lässt sich Material im Wert von 90 Cent wieder recyceln. Gallium, Tantal und Seltene Erden machen die restlichen zehn Cent aus. Deren Rückgewinnung dürfte in den nächsten zehn bis zwanzig Jahren noch nicht ökonomisch sein.« Er koordinierte das Projekt »sustainablySMART«, in dem das Fraunhofer IZM mit 17 weiteren Partnern aus acht Mitgliedsstaaten der Europäischen Union kooperierte und das mit dem RalfDahrendorf-Preis für den Europäischen Forschungsraum ausgezeichnet wurde. Das Ziel: den Lebenszyklus mobiler Informations- und Kommunikationsgeräte durch die Entwicklung neuer Produktdesign-Ansätze zu verlängern – und somit ebenfalls Seltene Erden einzusparen. Dazu gehört auch die Reparierbarkeit der Geräte. »Bereits vor Urzeiten waren PCs modulare Geräte. Jetzt stellt sich die spannende Frage: Wie kann man ein solches Konzept auf Kleingeräte übertragen?«, erläutert Schischke.

Ein wichtiger Punkt dazu ist die weitere Miniaturisierung, mit der das Forscherteam Platz für Stecker schafft. So lassen sich defekte Komponenten nicht nur schnell und einfach austauschen, sondern auch einzelne Halbleiterkomponenten aus Smartphone und Co. wieder zurückgewinnen und beispielsweise für weniger komplizierte Anwendungen im Internet der Dinge nutzen. Das Forscherteam aus dem Fraunhofer IZM hat den strategischen Teil übernommen und analysiert, für welche Teile eine solche Rückgewinnung sinnvoll sein könnte.

Die Verlängerung des Lebenszyklus von Kleinstgeräten steht auch im nationalen Projekt MoDeSt des Fraunhofer IZM und der Firma Shift auf dem Programm. »Reparierbarkeit und Modularität greifen ineinander«, erläutert Schischke. »Baut man die Geräte modular auf, muss man zunächst mehr an bestimmten Rohstoffen investieren – man braucht beispielsweise Gold, um die Stecker zu realisieren.« Bezahlt macht sich dieser Ansatz dann, wenn der Verbraucher die Geräte statt drei Jahre fünf Jahre nutzt, wie sich schon in früheren Projekten gezeigt hat: Die Einsparungen liegen dann bei etwa 30 Prozent. »Das Spannende ist, dass wir diese Erkenntnisse gerade im Auftrag der Europäischen Kommission zweitverwerten können: Wie kann man bessere Reparierbarkeit, bessere Haltbarkeit und Lebensdauerverlängerung in der Gesetzgebung realisieren? Im nächsten oder übernächsten Jahr sollte mit Verordnungen für Smartphones zu rechnen sein, die erstmals Anforderungen an das Produktdesign, die Ersatzteilverfügbarkeit, die Batterielaufzeit, den Schutz vor Sturzschäden und andere lebensdauerverlängernde Maßnahmen umfassen«, gibt Schischke einen Ausblick.

Werthaltige Metalle und Seltene Erden befinden sich auch im Elektroschrott, etwa in LCD-Panels. Allerdings sind die kunststoffhaltigen Schredderreste mit zahlreichen Verunreinigungen wie Flammschutzmitteln behaftet – sie landen deshalb in der Müllverbrennung. Metalle wie Indium, Gallium, Palladium, Silber und Co. gehen dabei verloren. Forscherinnen und Forscher des »Fraunhofer Clusters of Excellence Circular Plastics Economy CCPE« – in dem sechs Fraunhofer-Institute ihre Kompetenzen zum gesamten Lebenszyklus von Kunststoffprodukten zusammenführen – wollen das ändern: Am Fraunhofer UMSICHT haben sie ein Recyclingverfahren für kunststoffhaltige Verbundmaterialien entwickelt.

»Wir erhitzen die Schredderreste ohne Sauerstoff auf 500 bis 600 Grad Celsius und überführen den Kunststoff somit in die Dampfphase«, erklärt Dr. Alexander Hofmann, Abteilungsleiter Kreislaufwirtschaft am Fraunhofer-UMSICHT-Institutsteil in Sulzbach-Rosenberg. »Diesen Dampf kühlen wir wieder ab und kondensieren ihn zu Pyrolyse-Öl. Im Prozess wird das Pyrolyseöl vom Koks abgetrennt. Zurück bleibt der Pyrolyse-Koks mit den darin enthaltenen Metallen.« Der Pyrolyse-Koks wiederum kann in den Kupferhütten über bereits etablierte Verhüttungsprozesse wirtschaftlich weiterverarbeitet werden, die Metalle werden zurückgewonnen. Eine Pilotanlage mit einem Durchsatz von 70 Kilogramm pro Stunde existiert bereits. Das Fraunhofer- Spin-off »Recycling Solutions Lippetal RSL« skaliert diese derzeit hoch – auf einen Durchsatz von 250 Kilogramm pro Stunde. 2022 soll die Anlage fertiggestellt sein.