Unternehmen stehen vielfach vor großen Herausforderungen, wenn es darum geht, einen effektiven Beitrag zu mehr Nachhaltigkeit zu leisten – schließlich werden in den Produktionsprozessen und der Nutzung von High-Tech Produkten häufig bereits hohe Effizienzraten für den Material- und Energieeinsatz erzielt. Doch der Schein trügt: »Durch eine veränderte Interpretation können wir neue Potenziale für die Optimierung identifizieren«, sagt Michael Dieterle, Wissenschaftler am Fraunhofer-Institut für Chemische Technologie ICT. Möglich macht es der »life cycle gap«, also die Lücke zwischen der Energie und den Rohstoffen, die man bei der Produktion in ein Produkt hineinsteckt, und dem, was man durch das Recycling wieder herausholen kann. Beispiel Lithium-Ionen-Batterie, wie sie in Elektroautos zum Einsatz kommt. »Im Fall der Lithium-Ionen-Batterie liegt das Potenzial hier bei einer CO2-Einsparung von 45 Prozent«, sagt Dieterle. Allein durch eine Wiederverwendung des Batteriegehäuses lässt sich dieser Gap auf 35 Prozent senken. Auf den gesamten Lebenszyklus der Batterie gesehen sänke die CO2-Bilanz um acht Prozent, trotz zusätzlicher Recyclingaufwände für die Gehäusedemontage.

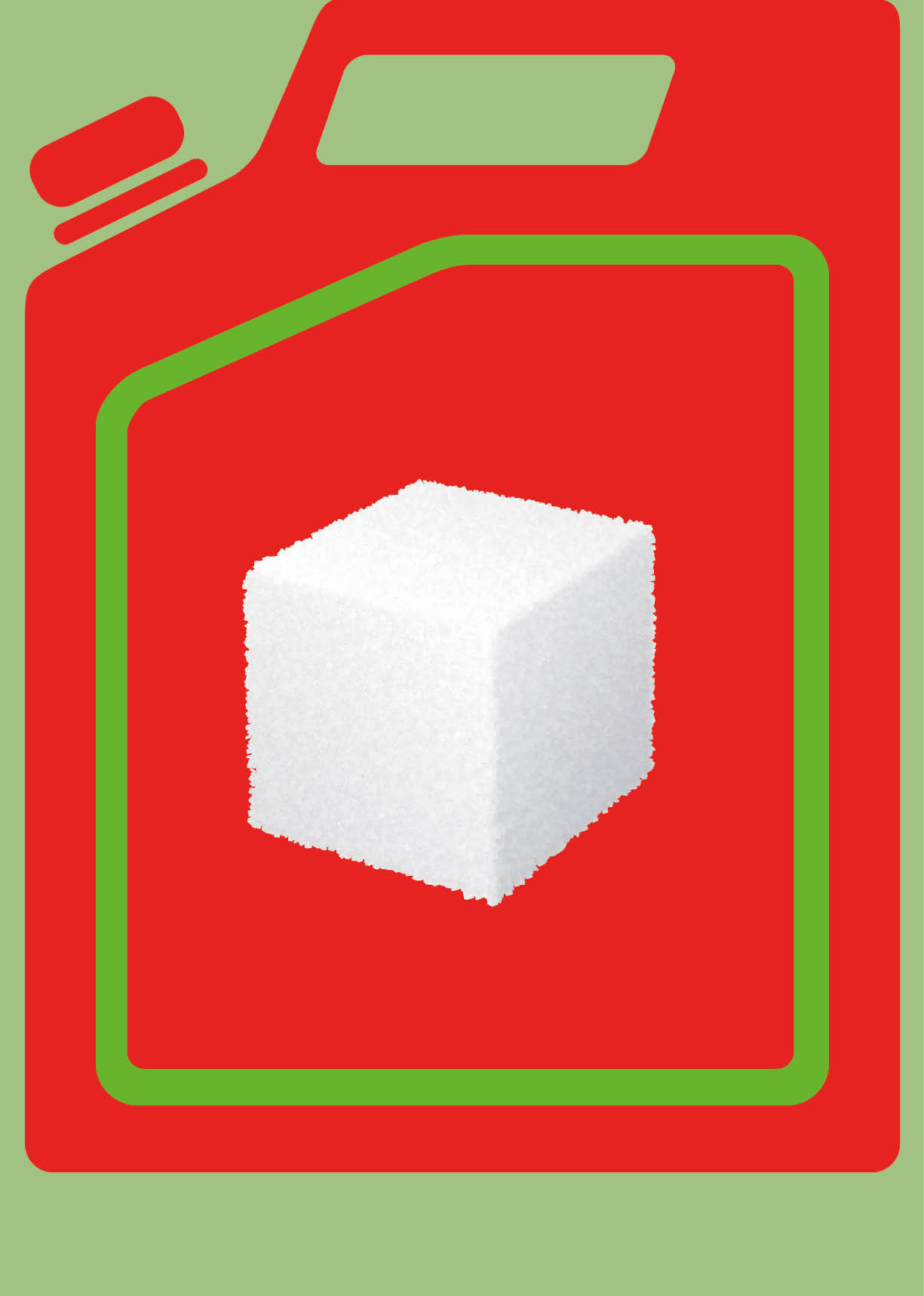

Durchaus lohnenswert also, insbesondere vor dem Hintergrund, dass Expertenmeinungen zufolge der Bestand an Elektroautos bis 2025 auf eine Zahl von zwei bis drei Millionen ansteigen wird. Auch für das »Innere« der Batterien gibt es vielversprechende Lösungsansätze: Denn darin stecken wertvolle und teilweise auch versorgungskritische Ressourcen wie Kobalt, Lithium, Nickel und Kupfer, die zumeist aus Ländern außerhalb der EU importiert werden müssen. Ebenso wie Stoffe, die Umwelt und Gesundheit bei unsachgemäßer Entsorgung gefährden würden. Ein effektives Batterierecycling ist somit sowohl aus ökonomischen als auch aus ökologischen Gesichtspunkten von großer Relevanz. Das Problem: Es handelt sich um einen komplexen Verbund aus Materialien. Bislang werden die Batterien entweder mechanisch zerkleinert, also geschreddert – die Materialreinheit liegt bei etwa 70 bis 80 Prozent. Schließlich werden die Verbünde beim Schreddern einfach zerkleinert, die Schnipsel können jedoch durchaus noch aus zwei oder mehreren Materialien bestehen und müssen danach aufwändig behandelt werden. Oder die Batterien werden pyrometallurgisch aufgeschmolzen – die Materialreinheit ist hoch, jedoch können nicht alle Wertstoffe zurückgewonnen werden und das Verfahren ist recht energieintensiv. Forscherinnen und Forscher am Fraunhofer IWKS haben nun einen dritten Weg entwickelt. »Hydromechanisch können wir alle Komponenten materialspezifisch separieren – und zwar mit einer Reinheit von über 99 Prozent bei den Kathoden- und Anodenmaterialien und nahezu 100 Prozent bei Materialien wie Alufolie, Kupferfolie und Edelstahl«, fasst Dr. Jörg Zimmermann zusammen. »Wir nutzen dafür einen hydromechanischen Prozess, der deutlich selektiver ist als ein rein mechanischer Prozess.« Das Prinzip: Die Experten geben die Zellen der Batterie in ein Wasserbad und erzeugen mit einem hohen Spannungspuls einen Durchschlag im Wasser. Auf diese Weise erzeugen sie eine Druckänderung, die das Material an den Schwachstellen angreift – also an den Materialübergängen. Sprich: Die Batteriezellen werden nicht einfach kleingehackt, sondern in sortenreine Einzelteile zerlegt. Im Technikumsmaßstab funktioniert das Verfahren bereits, bis Ende 2020 soll die Pilotanlage zu einer kontinuierlich laufenden Anlage umgebaut werden.